Перейти к:

Вещественный состав магнитных фракций хвостов флотации медеплавильных шлаков

https://doi.org/10.17073/2500-0632-2023-08-142

Аннотация

Тонкоизмельченные отходы флотационной переработки отвальных медеплавильных шлаков отражательной плавки Среднеуральского медеплавильного завода («технические пески СУМЗ») накоплены в значительных объемах и могут представлять опасность для окружающей среды как потенциальный источник тяжелых металлов. В то же время они могут рассматриваться как перспективный источник полезных компонентов вследствие относительно высокого содержания цинка (3,3–3,9 %) и меди (0,4–0,5 %). Разработка технологий по утилизации «технических песков» является перспективной задачей цветной металлургии и невозможна без их всестороннего исследования. Целью наших исследований являлись изучение вещественного состава магнитных фракций «технических песков СУМЗ» и оценка перспектив извлечения полезных компонентов (цинка и меди) из хвостов флотации с использованием мокрой магнитной сепарации. Химический анализ полученных фракций выполнен в Центре коллективного пользования «Геоаналитик» Института геологии и геохимии УрО РАН методом масс-спектрометрии с индуктивно связанной плазмой на квадрупольном масс-спектрометре Elan-9000. Фазовый анализ выполнен в центре коллективного пользования «Урал–М» Института металлургии УрО РАН методом рентгенофазового анализа на дифрактометре Bruker D8 Advance. Магнитные свойства фракций магнитной сепарации изучены методом термомагнитного анализа. После обработки отхода методом мокрой магнитной сепарации выход магнитной фракции (48 кА/м) составил приблизительно 83 %, слабомагнитной (200 кА/м) – 11 %, немагнитной – 6 %. Получены данные о фазовом и химическом составе фракций магнитной сепарации отхода. Отмечено, что цинк и медь распределяются по фракциям относительно равномерно с несколько повышенным содержанием меди в немагнитной, а цинка – в слабомагнитной фракции. Подтверждена зависимость магнитной восприимчивости минералов «технических песков» от наличия в них изоморфных примесей. Совместная оценка данных рентгенофазового и термомагнитного анализов показала, что при практически идентичных рентгенограммах термомагнитные кривые в интервале 20–700 °С демонстрируют существенные различия фракций магнитной сепарации. Все полученные термомагнитные кривые необратимые. При использованных параметрах мокрой магнитной сепарации для разделения «технических песков» данный метод малоэффективен, необходимы дополнительные исследования по поиску оптимальных способов предподготовки отходов и режимов напряженности магнитного поля. Результаты исследований вносят вклад в изучение магнитных свойств отходов переработки медеплавильных шлаков, представляют интерес для разработки новых схем их утилизации и повторной переработки.

Ключевые слова

Для цитирования:

Котельникова А.Л., Золотова Е.С. Вещественный состав магнитных фракций хвостов флотации медеплавильных шлаков. Горные науки и технологии. 2025;10(1):56-66. https://doi.org/10.17073/2500-0632-2023-08-142

For citation:

Kotelnikova А.L., Zolotova E.S. Material composition of magnetic fractions of copper-smelting slag flotation tailings. Mining Science and Technology (Russia). 2025;10(1):56-66. https://doi.org/10.17073/2500-0632-2023-08-142

Вещественный состав магнитных фракций хвостов флотации медеплавильных шлаков

Введение

Отходы горно-металлургической промышленности занимают огромные территории по всему миру и наносят существенный экологический урон [1–3]. Особую опасность для окружающей среды представляют отходы цветной металлургии из-за высокого содержания тяжелых металлов [4–6].

В настоящее время на медеплавильных производствах для переработки шлаков чаще всего используется метод флотации [7–9], в результате чего получают концентрат медьсодержащих компонентов и образуются хвосты обогащения – «технические пески», представляющие собой тонкодисперсный, механоактивированный материал. Данные отходы находят ограниченное применение в строительной области [10] и для рекультивации нарушенных территорий [11, 12], ведутся разработки применения хвостов флотации медеплавильных шлаков для очистки промышленных сточных вод [13]. Однако по большей части отходы направляются на захоронение и сейчас накоплены в значительных объемах в районах деятельности медеплавильных комбинатов. «Технические пески» могут вызывать загрязнение подземных и надземных вод, почвы, а также растений [14, 15].

Хвосты флотации медеплавильных шлаков можно рассматривать как потенциальный источник полезных компонентов [16, 17]. Разработка и внедрение технологий, предусматривающих переработку и утилизацию техногенных отходов, крайне актуальная задача для современных производств, устойчивого природопользования и сохранения окружающей среды [18–20]. Решение проблемы комплексного использования хвостов флотации медеплавильных шлаков требует их всестороннего исследования.

Уральский и сибирский регионы являются одними из главных производственных центров цветной металлургии России. В 1994–1995 гг. Среднеуральский медеплавильный завод (ОАО СУМЗ) и ОАО Кировоградский медеплавильный комбинат начали переработку отвальных литых шлаков в качестве источника медно-цинкового концентрата. Наиболее подробно изучен вещественный состав хвостов флотации ОАО СУМЗ [21–23], которых накоплено более 10 млн т. По предварительным оценкам в таком объеме может содержаться около 340 тыс. т цинка, 43 тыс. т меди, 43 тыс. т свинца, а также 3,5 млн т железа. В «технических песках» СУМЗ содержится до 4 % цинка и до 0,5 % меди. Для их извлечения применим метод кислотного выщелачивания. Максимальное извлечение цинка (до 77 %) и меди (до 64 %) было достигнуто с использованием серной кислоты (концентрация 300 г/дм3) [24]. Увеличение степени извлечения цинка и меди возможно с учетом фазового состава «технических песков», распределения их по минеральным фазам, а также тонины помола [25] и магнитных свойств отхода.

В литературе встречаются исследования по извлечению ценных компонентов из медеплавильных шлаков методом магнитной сепарации [25, 26]. На примере хвостов флотации конвертерных медеплавильных шлаков обогатительной фабрики ОАО «Святогор» установлено, что изменение напряженности магнитного поля (1200, 800, 400 Э) при мокрой магнитной сепарации, крупности измельчения и способа охлаждения шлака практически не влияет на содержание железа в получаемом железном концентрате [25]. Китайскими учеными был предложен совместный процесс прямого восстановления и магнитной сепарации хвостов флотации медеплавильных шлаков с использованием известняка [26]. Однако минеральному составу получаемых магнитных фракций отхода уделено недостаточно внимания.

Целью наших исследований являлись изучение вещественного состава магнитных фракций отходов переработки отвальных литых шлаков Среднеуральского медеплавильного завода и оценка перспектив извлечения полезных компонентов (цинка и меди) из хвостов флотации с использованием мокрой магнитной сепарации. В связи с этим решались следующие задачи: фракционирование хвостов переработки медеплавильных шлаков СУМЗ методом мокрой магнитной сепарации; определение химического и фазового состава полученных магнитных фракций; характеристика их магнитных свойств с использованием термомагнитного анализа; оценка эффективности разделения хвостов флотации методами мокрой магнитной сепарации.

Объекты и методы исследования

Литой отвальный шлак отражательной плавки Среднеуральского медеплавильного завода при переработке подвергается измельчению сначала на конусных дробилках до фракции 10 мм, затем на шаровых мельницах до 0,05 мм. Последующее извлечение медного концентрата проводится методом флотации. Жидкий концентрат и хвосты обогащения («технические пески») раздельно проходят радиальные сгустители и фильтруются. Для обезвоживания хвостов используются вакуумные фильтры.

«Технические пески СУМЗ» представляет собой тонкодисперсный материал гранулометрического состава: (−0,21 + 0,10) мм – 1,1–4,1 %; (−0,1 + 0,05) мм – 21–30 %; < 0,05 мм – 69–75 %. По химическому составу, масс. %: FeO – 32,3; SiO2 – 31; Fe2O3 – 14,29; Al2O3 – 7,05; CaO – 4,53; Zn – 3,28; MgO – 1,64; S – 1,32; K2O – 0,74; Na2O – 0,64; As – 0,53; Cu – 0,44; Ba – 0,43; TiO2 – 0,26; Pb – 0,2; P2O5 – 0,1; MnO – 0,09 [23].

Разделение хвостов переработки медеплавильных шлаков СУМЗ на магнитные фракции выполнено на кафедре обогащения полезных ископаемых горно-механического факультета Уральского государственного горного университета. Для выделения магнитных фракций использовался метод мокрой магнитной сепарации[1], характеризующийся непрерывностью процесса сепарации, которая обеспечивалась созданием в рабочей камере магнитного поля с напряженностью, уменьшающейся в направлении движения пульпы.

Определение химического и фазового составов полученных фракций проводилось в центре коллективного пользования «Геоаналитик» Института геологии и геохимии УрО РАН методом масс-спектрометрии с индуктивно связанной плазмой (ICP-MS) на квадрупольном масс-спектрометре Elan-9000 (PerkinElmer, Канада). Фазовый анализ выполнен в центре коллективного пользования «Урал–М» Института металлургии УрО РАН методом рентгенофазового анализа на дифрактометре Bruker D8 Advance (Bruker AXS GmbH, Германия).

Исследование магнитных свойств «технических песков» проведено в Институте геофизики УрО РАН. Для определения суммарной намагниченности фракций магнитной сепарации использовался метод термомагнитного анализа. Схема установки представлена в монографии [27]. Измерение магнитной восприимчивости образцов проведено серийным каппометром КТ-3.

[1] Свертков А.А., Чекменев А.Н., Братусь С.В., Шархов В.В. Патент № RU 2013109184 A, Российская Федерация, МПК B03C1/00. Способ мокрой магнитной сепарации магнетитовых руд и устройства для его осуществления: заявл. 2013109184/03, 28.02.2013: опубликовано 10.09.2014.

Результаты исследований и их обсуждение

«Технические пески СУМЗ» представляют собой тонкодисперсный материал (размеры частиц <0,05 мм), состоящий из смеси фаялита, пироксена, железосодержащей стекловатой фазы кислого и основного состава, магнетита, гематита, вюстита, шпинелидов, сульфидов и интерметаллидов. Магнетит и сульфиды приурочены к стеклофазе. Характерной особенностью «песков» является повышенное содержание цинка (около 3,3–3,9 %) и меди (0,4–0,5 %) с соотношением Zn/Cu = 7,5. Цинк присутствует во всех фазах. Силикатный цинк – в фаялите и стеклофазе. Прочие тяжелые металлы, включая медь, преимущественно сосредоточены в сульфидах и интерметаллидах. По литературным данным [25] первичные медные минералы представлены халькопиритом, кубанитом, купритом, которые обычно сопровождаются вторичными минералами меди – ковеллином и борнитом. Суммарная массовая доля медьсодержащих минералов составляет 1,5 %. Около 50 % железа содержится в фаялите. Основная масса щелочных и щелочноземельных элементов, а также алюминий и кремний заключены в стеклофазе [23].

Магнитные свойства отходов переработки медеплавильных шлаков Среднеуральского медеплавильного завода определяются магнитными свойствами входящих в его состав минералов. Практически все минеральные фазы «технических песков» являются магнетиками, способными намагничиваться в магнитном поле. Это связано с тем, что в их состав, как правило, входят атомы с собственным магнитным моментом, обусловленным наличием неспаренных электронов, например, Fe2+, Fe3+.

Поэтому при наложении магнитного поля разделение «технических песков СУМЗ» оказалось затруднительным. Выход магнитной фракции составил 83,27 %, слабомагнитной – 10,85 %, немагнитной – 5,88 % (табл. 1)

Таблица 1

Результаты разделения отходов переработки медеплавильных шлаков методом мокрой магнитной сепарации

Фракция | Напряжённость магнитного поля, кА/м | Масса, г | Выход, % |

Магнитная | 48 | 119,52 | 83,27 |

Слабомагнитная | 200 | 15,57 | 10,85 |

Немагнитная | – | 8,44 | 5,88 |

Всего | – | 143,53 | 100,00 |

Кроме того, значительное влияние на разделение хвостов флотации медеплавильных шлаков с использованием мокрой магнитной сепарации оказывает присутствие стекла (до 30 масс. % в шлаках СУМЗ). Для шлаков медной плавки завода «Карабашмедь» установлено, что дробление в аппаратах центробежно-ударного действия ‒ дезинтеграция ‒ происходит с низкой степенью селективности из-за стекловатой структуры [28].

Условия остывания литого медеплавильного шлака, служащего исходным материалом исследуемых «технических песков», заметно отличаются от природных. Как следствие, гомогенизированные индивиды минералов представляют меньшую часть объема. Преобладающая часть отхода представлена в разной степени раскристаллизованным стеклом [23, 29]. В обломочном материале «технических песков СУМЗ» количественно доминирует мелкообломочное стекло, представляющее собой фрагменты формирующихся минералов на разных стадиях гомогенизации их состава. Стекло выполняет интерстиции между индивидами оливина, магнетита и сульфидов. Состав стекла (по зондовым анализам) имеет 30–50 % кремнезема, глинозема от 7 до 20 %, щелочей до 10 %, цинка 1,5–10 %, меди до 1 % и до 30 % оксидов железа [30]. Наличие сложных скрытокристаллических структур, присутствие структур распада твердых растворов, структур замещения элементов в кристаллической структуре минералов в виде каемок на периферии зерен снижает степень селективной дезинтеграции шлака при дроблении.

Химический анализ полученных магнитных фракций «технических песков СУМЗ» (табл. 2) показал, что цинк и медь распределяются по фракциям относительно равномерно. Отмечено некоторое увеличение содержания меди в немагнитной, а цинка в слабомагнитной фракции.

Таблица 2

Данные химического анализа магнитных фракций отходов переработки медеплавильных шлаков, масс. %

Фракция | SiO2 | Al2O3 | MnO | CaO | MgO | P2O5 | Cu | Zn | Pb | As | Feобщ |

Исходные «пески» | 32,4 | 2,9 | 0,04 | 4,39 | 0,98 | 0,05 | 0,18 | 1,17 | 0,06 | 0,07 | 35,5 |

Магнитная | 32,4 | 3,1 | 0,04 | 4,54 | 1,01 | 0,05 | 0,19 | 1,20 | 0,07 | 0,07 | 37,8 |

Слабомагнитная | 35,2 | 3,3 | 0,04 | 5,15 | 1,28 | 0,06 | 0,15 | 1,36 | 0,07 | 0,06 | 34,8 |

Немагнитная | 37,2 | 3,9 | 0,05 | 5,01 | 1,71 | 0,07 | 0,24 | 1,20 | 0,07 | 0,05 | 33,1 |

В отходах переработки медеплавильных шлаков согласно предыдущим исследованиям наблюдается фаза цинкового магнетита [21, 23]. Данный факт можно расценивать как одно из проявлений незавершившейся гомогенизации минерала. Можно предположить, что с этим и связано увеличение содержания цинка в слабомагнитной фракции. Присутствие цинка отмечалось и в вюстите, уступающем в количестве магнетиту в «технических песках», но также содержащем определенное количество цинка.

Медь остается преимущественно в немагнитной фракции, скорее всего, из-за наличия в стекле эмульсионной вкрапленности штейна [23] и медьсодержащих минералов [25].

Минеральной основной «технических песков» являются силикаты (около 84 %), представленные оливинами, пироксенами и стеклофазой. Второстепенными фазами являются оксиды железа и цветных металлов (около 14 %), сульфиды (около 2 %) (табл. 3). В небольшом количестве присутствуют интерметаллиды.

Таблица 3

Минеральный состав магнитных фракций отходов переработки медеплавильных шлаков по данным рентгенофазового анализа, масс. %

Минералы | Исходные «технические пески СУМЗ» | Магнитная фракция | Слабомагнитная фракция | Немагнитная фракция |

Фаялит Fe2SiO4 | 48,2 | 51,3 | 64,6 | 64,5 |

Форстерит (MgMn)SiO4 | 15,4 | 10,0 | 9,0 | 10,0 |

Диопсид CaZn(Si2O6) | 20,4 | 19,9 | 19,3 | 19,6 |

Магнетит Fe3O4 | 13,7 | 15,7 | 4,1 | 1,4 |

Сфалерит ZnS | 1,8 | 1,8 | 1,9 | 1,3 |

Цинкит ZnO | 0,5 | 1,3 | 1,1 | 3,2 |

Указанные количества минеральных фаз (см. табл. 3) имеют соответствующую кристаллическую решетку. Однако, следует отметить, что большинство минералов «технических песков» еще не достигло полной гомогенизации. Особенностью большинства минеральных фрагментов в обломочном материале отхода являются заметные отклонения от стехиометрических составов.

По данным рентгенофазового анализа оливины в «технических песках СУМЗ» имеют преимущественно фаялитовый состав (Fe1,64, Ca0,04, Zn0,15)(Si0,85, Al0,27)O4. Исследования магнитных свойств оливинов [31, 32] показали, что при низких температурах в них происходит антиферромагнитное упорядочение, причем магнитная ячейка совпадает с кристаллографической.

Пироксены в «технических песках СУМЗ» представляют собой ферросилиты состава (Fe, Mg, Ca, Zn)2,0Si1,9O6,0 с примесями Al. Ранее отмечалось, что в отвальных шлаках иногда встречаются индивиды авгита (Ca, Fe, Mg)[SiO3]2 [33]. В кристаллической решетке пироксенов нередко обнаруживаются катионы трехвалентного железа и меди.

Основные скопления магнетита, сульфидов, оксидов цветных металлов и интерметаллидов сосредоточены в стекловатой фазе «технических песков». Зерна этих минералов хорошо ограненные, различной размерности, в том числе и нанокристаллические. Магнетит образует также сложные типы сростков с фаялитом. Чистый магнетит в хвостах флотации встречается редко, его состав можно представить структурной формулой (Fe2,8, Al0,5, Si0,1, Zn0,1)O4. Часто в его состав входит медь, эпизодически определяются катионы Cr, Ti, Cd, Sn. Магнетит – типичный ферромагнетик [34]. Кристаллы и зерна магнетита сами по себе являются природными постоянными магнитами, имеющими силу и полярность настоящего магнита. Но присутствие в составе магнетита изоморфных примесей будет снижать магнитную восприимчивость.

В «технических песках СУМЗ» определяются вюстит (Fe0,9, Al0,02, Si0,01, Zn0,04)O и гематит (Fe, Al, Si0,4)2O3, иногда с примесями Zn и Sn. Это антиферромагнитные минералы, магнитная восприимчивость которых небольшая, но положительная [35]. При наложении магнитного поля изоморфные примеси будут оказывать существенное влияние на магнитную восприимчивость этих минералов.

Пирротиноподобные сульфиды в «технических песках» имеют следующие составы: (Pb, Fe, Cu, Zn, Si0,08, Sn0,07) S, FeS·Cu2S, (Pb, Fe, Cu)1,06S, (Pb, Fe, Si0,44, Ca0,18)1,1S. Чистый пирротин является ферромагнетиком [36]. Так же как магнетит, он имеет собственный магнитный момент и способен создавать вокруг себя магнитное поле.

Диамагнетики в «технических песках СУМЗ» представлены металлической медью, сурмянистыми интерметаллидами, сульфидами – халькозином и сфалеритом, купритом и цинкитом, ангидритом состава (Ca0,74Ca, Na, Al, Mg)SO4, гидроксидами алюминия и кремния.

В магнитной фракции сосредоточено 96 % магнетита, более 80 % силикатной и сульфидной фазы (табл. 4). Такое распределение вещества может быть связано с тонкой вкрапленностью магнитных минералов в стеклофазе и образованием сростков с силикатами, а также с изменением магнитной структуры минеральных фаз, возникающим при наличии изоморфных примесей в кристаллической структуре минералов при наложении магнитного поля.

Таблица 4

Распределение минералов по магнитным фракциям отходов переработки медеплавильных шлаков с учетом весового выхода фракций, масс. %

Минералы | Магнитная фракция | Слабомагнитная фракция | Немагнитная фракция |

Фаялит Fe2SiO4 | 79,81 | 13,09 | 7,09 |

Форстерит (MgMn)SiO4 | 84,17 | 9,87 | 5,94 |

Диопсид CaZn(Si2O6) | 83,63 | 10,57 | 5,82 |

Магнетит Fe3O4 | 96,13 | 3,27 | 0,61 |

Сфалерит ZnS | 84,04 | 11,56 | 4,29 |

Цинкит ZnO | 77,69 | 8,56 | 13,50 |

Наличие в кристаллической решетке силикатов «технических песков» изоморфных катионов, обладающих собственным магнитным моментом, обусловленным наличием неспаренных электронов, например, Fe2+, Mn2+, Fe3+, Mn3+, Mn4+, Ni2+, Cu2+, а также включений магнетита и пирротина приводит к возникновению областей повышенной намагниченности внутри силикатных зерен и тонких агрегатов силикатных минералов и стекла, сохраняющихся после дробления медеплавильного шлака. Поэтому более 80 % силикатов сосредотачивается в магнитной фракции.

Концентрирование диамагнетиков в магнитной фракции (см. табл. 4) может объясняться как электростатическим захватом мелких зерен диамагнитных минералов, так и присутствием пылеватых частиц магнетита и/или пирротина, рассеянных в них.

Распределение магнетита по магнитным фракциям зависит от его химического состава, а также от степени раскрытия сростков с фаялитом и стеклофазой. Чем больше примесей в кристаллической решетке магнетита, тем меньше магнитная восприимчивость. Магнетит был обнаружен даже в немагнитной фракции.

Согласно данным рентгенофазового анализа медь преимущественно сосредоточена в пирротиноподобных сульфидах. Распределение цинка по минеральным фазам следующее: 15–20 % от общего содержания цинка приходится на магнетит, 30–35 % цинка концентрируется в силикатах (оливин), 20–25 % цинка приходится на цинкит, до 20 % цинка сосредоточено в сфалерите.

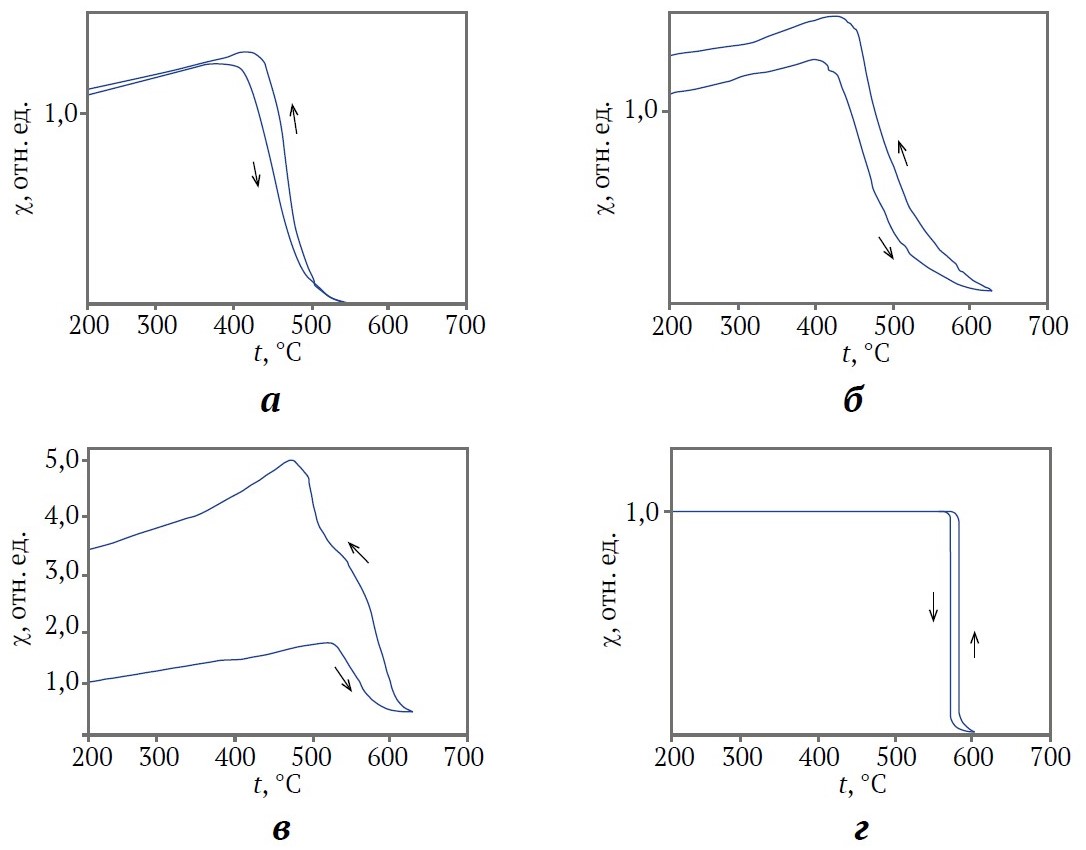

Совместная оценка данных рентгенофазового и термомагнитного анализов хвостов флотации литых отвальных медеплавильных шлаков показала, что при практически идентичных рентгенограммах термомагнитные кривые в интервале 20–700 °С демонстрируют существенные различия фракций магнитной сепарации (рис. 1).

Рис. 1. Термомагнитограммы: а – магнитной фракции «технических песков СУМЗ» (предел измерений 10 мВ); б – слабомагнитной фракции (предел измерений 3 мВ); в – немагнитной фракции (предел измерений 0,3 мВ); г – природного магнетита Абаканского месторождения (предел измерений 10 мВ)

Все полученные термомагнитные кривые необратимые. Магнитные свойства фракций магнитной сепарации «песков» определяются присутствием магнетита и пирротиноподобных сульфидов.

Магнитная фракция при нагреве достигает температуры Кюри в диапазоне от 470 до 520 °С, что свидетельствует о присутствии изоморфного ряда ферромагнитных минералов.

При нагреве слабомагнитной фракции наблюдается повышение магнитной восприимчивости после охлаждения примерно на 20 % (температура Кюри – в диапазоне от 420 до 570 °С). При этом на кривой охлаждения заметны два перегиба, один, вероятно, соответствует образовавшемуся в процессе охлаждения магнетиту, другой соответствует примеси исходных ферромагнитных минералов с той же температурой Кюри, что и у сильномагнитной фракции.

При нагреве немагнитной фракции температура Кюри составляла 550 °С , что свидетельствует о некотором присутствии ферромагнитных минералов, при охлаждении произошло образование магнетита, за счет чего магнитная восприимчивость увеличилась примерно в 3 раза.

Прекурсорами магнетита, образовавшегося при охлаждении слабомагнитной и немагнитной фракции, вероятно, являются гидроксиды железа и изоморфно-замещенные ферромагнитные минералы: магнетит и пирротин.

Анализ термограмм показал, что фракции магнитной сепарации содержат достаточно большое количество примесей, значительно снижающих их магнитную восприимчивость и соответственно магнитную силу. Поэтому для более полного разделения «технических песков» требуется увеличение напряженности магнитного поля, возможно, весьма существенное с использованием сверхпроводящих магнитных систем [37].

Таким образом, фазовый состав, магнитные свойства минералов отходов флотации медеплавильных шлаков и их структурные особенности определяют низкую эффективность разделения «технических песков» общепринятыми методами мокрой магнитной сепарации. Для их успешного разделения перед магнитной сепарацией необходима предварительная подготовка материала.

Как известно, существующие схемы обогащения железорудного сырья, основанные на магнитной сепарации и построенные по принципу стадиального выделения отвальных хвостов с получением готового концентрата, только в последней операции применимы и успешно работают на богатом сырье. При обогащении тонко вкрапленных бедных руд возникают проблемы, связанные с уменьшением крупности материала, поступающего на магнитную сепарацию. Максимально полное вскрытие минералов достигается лишь при измельчении до размера вкрапленности зерен извлекаемого минерала, что влечет за собой увеличение как энергетических затрат, так и переизмельчение компонентов рудной смеси, в том числе и уже вскрытых минералов [38].

Ультратонкое измельчение минералов [25] с применением шаровой и бисерной мельницы приводит к разрушению целостности кристаллов и дефектообразованию с появлением рентгеноаморфных слоев, росту их гидратированности и растворимости. Установлено, что сульфидные минералы при механических воздействиях претерпевают такие структурно-химические изменения, как сульфатизация и аморфизация [39].

В процессе измельчения магнетита до 0,04–0,02 мм нарушается его первичная доменная структура, что прежде всего обуславливает рост коэрцитивной силы частиц. Это способствует увеличению флокуляции и захвату во флокулы значительного количества нерудных частиц, что снижает эффективность разделения магнетита и нерудных минералов. В то же время удельная магнитная восприимчивость магнитных частиц размером менее 0,02 мм резко уменьшается, что способствует потере переизмельченного магнетита с хвостами. Также выявлено, что при механической обработке (дроблении, измельчении) дефектность структуры магнетитов возрастает, что ведет к преобразованию магнетита в направлении магнетит-мартит-гематит [40].

Процессы шламо- и дефектообразования снижают селективность разделения. Для снижения негативного влияния этих процессов предлагается введение поверхностно-активных веществ (ПАВ) в измельчительный процесс [39].

Недостатков механического вскрытия можно избежать, применяя высоковольтный импульсный способ вскрытия твердых тел, в том числе стекол [41], который обладает высокой селективностью и эффективностью, а также возможностью регулирования и автоматизации процесса.

Повысить степень селективности разделения можно с помощью винтовой сепарации, которая позволяет выводить из межцикловых операций зерна железосодержащих минералов разной плотности по мере их раскрытия для исключения переизмельчения [42].

Заключение

Впервые для отходов флотационной переработки отвальных медеплавильных шлаков Среднеуральского медеплавильного завода («технических песков СУМЗ») изучен вещественный состав магнитных фракций и получены термомагнитные кривые. «Технические пески» обладают ярко выраженными магнитными свойствами, так как в их составе присутствуют ферромагнитные минералы и изоморфные примеси – катионы с собственным магнитным моментом в кристаллических решетках минеральных индивидов. В магнитной фракции сконцентрирован магнетит (около 97 %). Повышение содержаний меди и цинка в немагнитной фракции, вероятно, обусловлено нестехиометричностью оливина, а также наличием микровключений.

Совместная оценка данных рентгенофазового и термомагнитного анализов показала, что при практически идентичных рентгенограммах термомагнитные кривые в интервале 20–700 °С демонстрируют существенные различия фракций магнитной сепарации хвостов флотации медеплавильных шлаков. Все полученные термомагнитные кривые необратимые. Поэтому для более полного разделения фракций магнитной сепарации «технических песков» требуется увеличение напряженности магнитного поля. Мы считаем, что применение термомагнитного анализа для оценки магнитной восприимчивости фракций будет полезным для контроля качества получаемых концентратов на всех стадиях сепарации.

Фазовый состав, магнитные свойства минералов «технических песков» и их структурные особенности: наличие скрытокристаллических структур, сложные типы сростков минералов, присутствие структур распада твердых растворов, структур замещения элементов в кристаллической структуре минералов в виде каемок на периферии зерен – снижают эффективность разделения «технических песков» общепринятыми методами мокрой магнитной сепарации. Для их успешного разделения необходимо проведение дополнительных исследований по поиску оптимальных способов предварительной подготовки отходов и режимов напряженности магнитного поля.

Предварительная подготовка «технических песков» должна включать современные методы дезинтеграции и сепарации труднообогатимых тонко- вкрапленных бедных руд, например, ультратонкое измельчение с помощью высоковольтных импульсов, винтовая сепарация с выводом из межцикловых операций железосодержащих минералов разной плотности по мере их раскрытия для исключения переизмельчения, использование ПАВ для снижения шламо- и дефектообразования. Для проведения магнитной сепарации перспективным будет применение высокоградиентной мокрой магнитной сепарации со сверхпроводящей магнитной системой.

Результаты исследований вносят вклад в изучение магнитных свойств отходов переработки медеплавильных шлаков, представляют интерес для разработки новых схем их утилизации и повторной переработки.

Список литературы

1. Bexeitova R., Veselova L., Kassymkanova K. K. et al. The problem of environmental safety of the fields of mining industrial production of arid zone of Kazakhstan. Geodesy and Cartography. 2018;44(4):146–155. https://doi.org/10.3846/gac.2018.4314

2. Worlanyo A. S., Jiangfeng L. Evaluating the environmental and economic impact of mining for post-mined land restoration and land-use: A review. Journal of Environmental Management. 2021;279:111623. https://doi.org/10.1016/j.jenvman.2020.111623

3. Covre W. P., Ramos S. J., da Silveira Pereira W. V. et al. Impact of copper mining wastes in the Amazon: Properties and risks to environment and human health. Journal of Hazardous Materials. 2022;421:126688. https://doi.org/10.1016/j.jhazmat.2021.126688

4. Izydorczyk G., Mikula K., Skrzypczak D. et al. Potential environmental pollution from copper metallurgy and methods of management. Environmental Research. 2021;197:111050. https://doi.org/10.1016/j.envres.2021.111050

5. Jia L., Liang H., Fan M. et al. Spatial distribution characteristics and source appointment of heavy metals in soil in the areas affected by non-ferrous metal slag field in the dry-hot valley. Applied Sciences. 2022;12(19):9475. https://doi.org/10.3390/app12199475

6. Men D., Yao J., Li H. et al. The potential environmental risk implications of two typical non-ferrous metal smelting slags: contrasting toxic metal(loid)s leaching behavior and geochemical characteristics. Journal of Soils and Sediments. 2023;23:1944–1959. https://doi.org/10.1007/s11368-023-03468-0

7. Мамонов С. В., Газалеева Г. И., Дресвянкина Т. П. и др. Повышение технологических показателей переработки отвальных шлаков медеплавильного производства на основе их медленного охлаждения и ультратонкого измельчения. Известия высших учебных заведений. Горный журнал. 2018;(2):83–90. https://doi.org/10.21440/0536-1028-2018-2-83-90

8. Sibanda V., Sipunga E., Danha G., Mamvura T. A. Enhancing the flotation recovery of copper minerals in smelter slags from Namibia prior to disposal. Heliyon. 2020;6(1):e03135. https://doi.org/10.1016/j.heliyon.2019.e03135

9. Zhou H., Liu G., Zhang L., Zhou C. Mineralogical and morphological factors affecting the separation of copper and arsenic in flash copper smelting slag flotation beneficiation process. Journal of Hazardous Materials. 2021;401:123293. https://doi.org/10.1016/j.jhazmat.2020.123293

10. Alp İ., Deveci H., Süngün H. Utilization of flotation wastes of copper slag as raw material in cement production. Journal of hazardous materials. 2008;159(2–3):390–395. https://doi.org/10.1016/j.jhazmat.2008.02.056

11. Гуман О. М., Долинина И. А., Макаров А. Б., Рудой А. Г. Использование отходов переработки отвальных шлаков для рекультивации земель горнодобывающего комплекса. Известия высших учебных заведений. Горный журнал. 2010;(4):43–49.

12. Гуман О. М., Макаров А. Б., Вегнер-Козлова Е. О. Техногенные образования как рекультивационный материал. Управление техносферой. 2020;3(4):447–461. https://doi.org/10.34828/UdSU.2020.35.32.004

13. Zhai Q., Liu R., Wang C. et al. A potential industrial waste–waste synchronous treatment scheme of utilizing copper slag flotation tailings to remediate Cr (VI)-containing wastewater. Journal of Environmental Chemical Engineering. 2022;10(3):107685. https://doi.org/10.1016/j.jece.2022.107685

14. Золотова Е. С., Рябинин В. Ф., Котельникова А. Л., Иванова Н. С. Оценка мобильности элементов из отходов переработки медеплавильных шлаков в лесные почвы. Литосфера. 2020;20(5):717–726. https://doi.org/10.24930/1681-9004-2020-20-5-717-726

15. Zolotova E., Kotelnikova A., Ryabinin V. The content of toxic elements in soil-plant system based on ombrotrophic peat with the copper smelting slag recycling waste. Pollution. 2023;9(1):286–298. https://doi.org/10.22059/poll.2022.346474.1551

16. Kart E. U. Evaluation of sulphation baking and autogenous leaching behaviour of Turkish metallurgical slag flotation tailings. Physicochemical Problems of Mineral Processing. 2021;57(4):107–116. https://doi.org/10.37190/ppmp/138839

17. Gümüşsoy A., Başyi̇ği̇t M., Kart E. U. Economic potential and environmental impact of metal recovery from copper slag flotation tailings. Resources Policy. 2023;80:103232. https://doi.org/10.1016/j.resourpol.2022.103232

18. Светлов А. В. Разработка методов обогащения для сложных объектов цветной металлургии Мурманской области. Минералогия техногенеза. 2018;(19):205–216.

19. Tian H., Guo Z., Pan J. et al. Comprehensive review on metallurgical recycling and cleaning of copper slag. Resources, Conservation and Recycling. 2021;168:105366. https://doi.org/10.1016/j.resconrec.2020.105366

20. Araujo F. S., Taborda-Llano I., Nunes E. B., Santos R. M. Recycling and reuse of mine tailings: A review of advancements and their implications. Geosciences. 2022;12(9):319. https://doi.org/10.3390/geosciences12090319

21. Макаров А. Б., Гуман О. М., Долинина И. А. Минеральный состав отходов переработки отвальных шлаков Среднеуральского медеплавильного завода и оценка их потенциальной экологической опасности. Вестник Уральского отделения Российского Минералогического Общества. 2010;(7):80–86.

22. Грудинский П. И., Дюбанов В. Г. Исследование процесса сульфатизирующего обжига цинксодержащих хвостов производства меди с использованием сульфатов железа. Международный научно-исследовательский журнал. 2018;(12–1):83–87. https://doi.org/10.23670/IRJ.2018.78.12.014

23. Котельникова А. Л., Рябинин В. Ф. Особенности вещественного состава и перспективы использования отхода вторичной переработки отвальных медеплавильных шлаков. Литосфера. 2018;18(1):133–139. https://doi.org/10.24930/1681-9004-2018-18-1-133-139

24. Реутов Д. С., Халезов Б. Д. Поиск оптимальных условий сернокислотного выщелачивания для извлечения меди и цинка из хвостов флотации медеплавильных шлаков. Бутлеровские сообщения. 2015;44(12):199–203.

25. Современные технологии переработки техногенного сырья. Под общей ред. Булатова К. В., Газалеевой Г. И. Монография. Екатеринбург: АО"ИПП "Уральский Рабочий"; 2019. 200 с.

26. Li S., Guo Z., Pan J. et al. Stepwise utilization process to recover valuable components from copper slag. Minerals. 2021;11(2):211. https://doi.org/10.3390/min11020211

27. Филатов В. В., Иванченко В. С., Глухих И. И. Петромагнетизм в рудной геофизике. Екатеринбург: Изд-во УГГУ; 2011. 414 с.

28. Горлова О. Е., Орехова Н. Н., Колодежная Е. В. и др. Обоснование интегративного критерия для прогноза возможности селективной дезинтеграции техногенного сложноструктурного сырья. Вестник МГТУ им. Г.И. Носова. 2023;21(3):15–26. https://doi.org/10.18503/1995-2732-2023-21-3-15-26

29. Санакулов К. С., Хасанов А. С. Переработка шлаков медного производства. Ташкент: Фан; 2007. 206 с.

30. Ерохин Ю.В., Козлов П.С. Фаялит из шлаков Среднеуральского медеплавильного завода (г. Ревда). Минералогия техногенеза. 2010;(11):32–40.

31. Belley F., Ferré E. C., Martín-Hernández F. et al. The magnetic properties of natural and synthetic (Fex, Mg1−x)2SiO4 olivines. Earth and Planetary Science Letters. 2009;284(3–4):516–526. https://doi.org/10.1016/j.epsl.2009.05.016

32. Geiger C.A., Vielreicher N. M., Dachs E. Are the thermodynamic properties of natural and synthetic Mg2SiO4–Fe2SiO4 olivines the same? American Mineralogist: Journal of Earth and Planetary Materials. 2021;106(2):317–321. https://doi.org/10.2138/am-2021-7764CCBY

33. Ерохин Ю. В., Козлов П. С. Магнетитовый шлак из Среднеуральского медеплавильного завода. Минералогия техногенеза. 2013;(14):29–37.

34. Ziese M., Esquinazi P.D., Pantel D. et al. Magnetite (Fe3O4): a new variant of relaxor multiferroic. Journal of Physics: Condensed Matter. 2012;24(8):086007–086015. https://doi.org/10.1088/0953-8984/24/8/086007

35. Пелевин А. Е. Магнитная восприимчивость слабомагнитных породных минералов. В: Научные основы и практика переработки руд и техногенного сырья: материалы XXIV Международной научно-технической конференции, проводимой в рамках XVII Уральской горнопромышленной декады. Екатеринбург, 09–12 апреля 2019 года. Екатеринбург: Издательство "Форт Диалог-Исеть"; 2019. С. 314–316.

36. Писакин Б. Н. Идентификационные признаки пирротина как катиондефицитного магнитного минерала. Вестник СПбГУ. Науки о Земле. 2004;1(7):3–12.

37. Кармазин В. И., Кармазин В. В. Магнитные методы обогащения. М.: Недра; 1984. 416 с.

38. Гзогян Т. Н., Головин Ю. И., Тюрин А. И., Гзогян С. Р. Влияние границ срастания минералов железистых кварцитов на рудоподготовку. Физико-технические проблемы разработки полезных ископаемых. 2017;(3):154–162.

39. Юсупов Т. С., Уракаев Ф. Х., Исупов В. П. Прогноз структурно-химических изменений минералов при механических воздействиях в процессе измельчения. Физико-технические проблемы разработки полезных ископаемых. 2015;(5):161–168.

40. Гзогян Т. Н. К вопросу генетической дефектности магнетита Михайловского месторождения КМА. Обогащение руд. 2002;(3):29–33.

41. Харлов А. В. Установки для электроразрядных технологий и их технические применения (обзор). Приборы и техника эксперимента. 2022;(1):14–43. https://doi.org/10.31857/S0032816221060173

42. Прокопьев С. А., Прокопьев Е. С., Емельянова К. К., Напольских С. А. Получение высококачественного магнетит-гематитового железорудного концентрата методом винтовой сепарации. Горный журнал. 2021;(6):86–90. https://doi.org/10.17580/gzh.2021.06.07

Об авторах

А. Л. КотельниковаРоссия

Алла Леонидовна Котельникова – кандидат геолого-минералогических наук, старший научный сотрудник лаборатории геохимии и рудообразующих процессов

г. Екатеринбург

Е. С. Золотова

Россия

Екатерина Сергеевна Золотова – кандидат биологических наук, старший научный сотрудник лаборатории геохимии и рудообразующих процессов

г. Екатеринбург

Рецензия

Для цитирования:

Котельникова А.Л., Золотова Е.С. Вещественный состав магнитных фракций хвостов флотации медеплавильных шлаков. Горные науки и технологии. 2025;10(1):56-66. https://doi.org/10.17073/2500-0632-2023-08-142

For citation:

Kotelnikova А.L., Zolotova E.S. Material composition of magnetic fractions of copper-smelting slag flotation tailings. Mining Science and Technology (Russia). 2025;10(1):56-66. https://doi.org/10.17073/2500-0632-2023-08-142