Перейти к:

Вибрационные показатели для информационного обеспечения оценки технического состояния шаровых мельниц

https://doi.org/10.17073/2500-0632-2023-10-175

Аннотация

Техническое состояние шаровых мельниц, используемых в процессе подготовки минералов, руд, угля, цементного клинкера и др. для тонкого измельчения материалов, определяется технологической нагрузкой и фактическим состоянием. Вибрационные показатели в данном случае являются наиболее универсальным диагностическим показателем при формировании информационной картины работающего оборудования. Уникальность условий эксплуатации мощных агрегатов шаровых мельниц с регулированием частоты вращения на базе систем ПЧ – АД (преобразователь частоты – асинхронный двигатель), ПЧ – СД (преобразователь частоты – синхронный двигатель) требует разработки универсальных подходов к оценке вибрационной нагруженности с учётом индивидуальных конструкторских особенностей и режимов работы. В статье впервые выполнен анализ основных взаимосвязанных технических характеристик промышленных шаровых мельниц: объём барабана, диаметр, частота вращения, шаровая нагрузка, общий вес, мощность привода, что позволит более обоснованно подойти к выбору технических параметров и режимов работы. Установка стационарной системы вибрационного контроля на шаровых мельницах размола минерального сырья потребовала индивидуального определения границ категорий технического состояния отдельно для двигателя, вал-шестерни и барабана. Границы категорий определялись индивидуально для каждого вала методом статистической классификации в предположении, что сопрягаемые узлы находятся в состоянии, формируемом энергетическим потенциалом повреждения при ступенчатом развитии. Определены «эталонные» соотношения между значениями вибрации в трёх взаимно перпендикулярных направлениях. Установлены характерные образы и последовательность развития повреждений по прямым спектрам виброскорости и виброускорения. При анализе временных реализаций вибрационного сигнала выделен режим биений как признак развития повреждения элементов зубчатых передач. Информативное обеспечение технического состояния шаровых мельниц в достаточной степени достигается анализом общего уровня вибрации, прямых трендов виброскорости и виброускорения, анализом временных реализаций вибрационного сигнала, длительным и краткосрочным анализом трендов. Тренды виброскорости позволяют оценить техническое состояние по стабильности работы, частоте запусков, времени ремонтов.

Ключевые слова

Для цитирования:

Борисенко В.Ф., Сидоров В.А., Сушко А.Е., Рыбаков В.Н. Вибрационные показатели для информационного обеспечения оценки технического состояния шаровых мельниц. Горные науки и технологии. 2024;9(4):420-432. https://doi.org/10.17073/2500-0632-2023-10-175

For citation:

Borisenko V.F., Sidorov V.A., Sushko A.E., Rybakov V.N. Vibration metrics for informational support in assessing the technical condition of ball mills. Mining Science and Technology (Russia). 2024;9(4):420-432. https://doi.org/10.17073/2500-0632-2023-10-175

Вибрационные показатели для информационного обеспечения оценки технического состояния шаровых мельниц

Введение

Техническое состояние шаровых мельниц, используемых в процессе подготовки минералов, руд, угля, цементного клинкера и др. для тонкого измельчения материалов до размера 0,074–0,4 мм, определяется технологической нагрузкой, фактическим состоянием, качеством технического обслуживания и ремонтов. Вибрационные показатели в данном случае являются наиболее универсальным диагностическим показателем при формировании информационной картины работающего оборудования.

Анализ публикаций

Измерение вибрации элементов шаровых мельниц в некоторых отраслях промышленности показало, что уникальность, большие габариты, низкая частота вращения и др. факторы ограничивают использование традиционных подходов, используемых при вибрационном диагностировании. Изложенные в монографии [1] вопросы вибродиагностики безусловно являются классическими, но возникают отклонения в оценке категорий технического состояния при оценке общего уровня вибрации. Появляются некоторые особенности при анализе временных реализаций вибрационного сигнала в отличие от рассмотренных в работе [2]. Примеры спектров вибрации, приведенные в работе [3], также следует дополнить результатами, полученными при диагностировании данного оборудования. В соответствии со стандартом1 шаровые мельницы попадают в класс III – большие машины на жёстком основании без разделения по виду привода. Стандарт2 регламентирует нормы вибрации для машин с «номинальной скоростью от 120 до 15000 мин−1». Некоторые общие положения, касающиеся измерений и анализа вибрации, приведенные в стандартах3, послужили основанием для проведения данной работы, целью которой является уточнение отдельных положений вибрационного анализа при оценке состояния шаровых мельниц.

Конструкция, расчёт, условия работы шаровых мельниц активно изучаются на протяжении длительного периода как в XX, так и в XXI в. Основное внимание уделяется вопросам технологии [4], однако качество помола предполагается оценивать по вибрации стенок барабана [5]. Закономерности размола материала в шаровых мельницах [6] также могут подтверждаться вибрационными характеристиками работающей шаровой мельницы [7] на основании имитационной модели вибрации стенки мельницы. Вопросы, связанные с модернизацией приводов горизонтальных шаровых мельниц [8], показывают стремление повысить долговечность данного оборудования. Практика эксплуатации шаровых мельниц требует информации о вибрационной картине на основании экспериментальных исследований [9], а также определения диагностических признаков повреждения отдельных элементов, например зубчатых передач, с помощью цифрового двойника [10]. Проведенный краткий литературный обзор подтверждает актуальность направления вибрационного диагностирования шаровых мельниц и использования полученных результатов для информационного обеспечения оценки технического состояния, а также своевременность обсуждения полученных в результате промышленных исследований данных, определяющих вибрационную картину шаровой мельницы.

1 ГОСТ ИСО 10816-1–97. Вибрация. Контроль состояния машин по результатам измерений вибрации на невращающихся частях. Часть 1. Общие требования.

2 ГОСТ Р ИСО 10816-3–99. Контроль состояния машин по результатам измерения вибрации на невращающихся частях. Часть III. Промышленные машины номинальной мощностью более 15 кВт и номинальной скоростью от 120 до 15000 мин−1.

3 ГОСТ Р ИСО 13373-1–2009 Контроль состояния и диагностика машин. Вибрационный контроль состояния машин. Часть 1. Общие методы; ГОСТ Р ИСО 13373-2–2009 Контроль состояния и диагностика машин. Вибрационный контроль состояния машин. Часть 2. Обработка, анализ и представление результатов измерений вибрации.

Общие положения

В настоящее время большое внимание уделяется вопросам оптимизации привода, автоматизации и управления процессом измельчения4. Впервые выполнен анализ основных взаимосвязанных технических характеристик промышленных шаровых мельниц (рис. 1), таких как объём барабана – Vb, м3, его диаметр – Db, м, частота вращения – W, рад/с, шаровая нагрузка – Qmel, т, общий вес – Q, т, мощность привода – P, кВт. Сравнивая корреляционные зависимости Q = f(Vb) и Р = f(Vb), можно констатировать их подобие; для зависимостей W = f(Db), и Qmel = f(Vb) наблюдается обратное подобие. Установленные корреляционные зависимости для графиков:

Q = f(Vb): y = 0,09x2 + 2,4252x – 7,7403, R² = 0,8516; (1)

Р = f(Vb): y = 0,933x2 + 8,5701x – 34,735, R² = 0,91474; (2)

W = f(Db): y = −13,14 ln x + 124,82, R² = 0,9334; (3)

Qmel = f(Vb): y = 0,0548x2 + 1,6284x – 6,296, R² = 0,9037, (4)

дадут возможность специалистам в области конструирования и эксплуатации более обоснованно подойти к выбору технических параметров и режимов работы действующих и планируемых к вводу шаровых мельниц.

Рис. 1. Зависимости между основными характеристиками выпускаемых типоразмеров шаровых мельниц

Широкий разброс технических характеристик следует учитывать при нормировании параметров вибрации, предполагая индивидуальность или изготовление малыми сериями по специальным заказам. Длительный режим работы дробления/измельчения исходного материала позволяет использовать для привода шаровых мельниц синхронные или асинхронные двигатели. Синхронный двигатель с частотой вращения 75 об/мин, 150 об/мин для получения частоты вращения барабана 13–16 об/мин требует применения одноступенчатого редуктора с передаточным отношением 5,4–9,0 и венцом барабана в виде колеса редуктора.

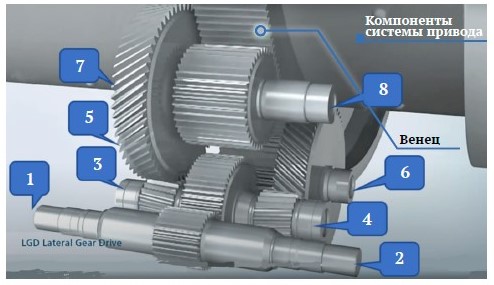

Использование асинхронного двигателя предполагает установку цилиндрического5 [8] (с одной или двумя тихоходными шестернями) или планетарного редуктора6 с большим передаточным числом. Возможен вариант прямого привода от тихоходного вала редуктора без использования венца барабана в виде колеса редуктора. Применение двухредукторного привода снижает общую надёжность системы из-за увеличения количества компонентов или недостаточной загрузки двигателя. В случае поломки одного из двигателей предполагается, что второй завершит текущий этап технологического процесса. Для обеспечения непрерывности процесса измельчения при использовании группы шаровых мельниц используется частичное резервирование, позволяющее проводить ремонт одной или нескольких машин. Переход к стратегии упреждающего обслуживания (ремонта) должен быть обеспечен информационно для индивидуальных характеристик жёсткости и особенностей вида привода.

4 Фам Ван Бьен. Вентильный индукторный электропривод для шаровых мельниц. Автореф. дис. ... канд. техн. наук. Место защиты: Южно-Российский государственный политехнический университет (НПИ) имени М.И. Платова. Новочеркасск; 2019; Закамалдин А. А. Оптимальное управление процессом измельчения в шаровой мельнице с применением прогнозирующей модели. Дис. и автореф. … канд. техн. наук. Место защиты: Томский государственный университет систем управления и радиоэлектроники. Томск; 2022; Ханин С. И. Разработка научных основ проектирования шаровых мельниц с энергообменными и классифицирующими устройствами. Автореф. дис. ... докт. техн. наук. Место защиты: Орловский государственный университет им. И. С. Тургенева. Белгород; 2016.

5 Сайт фирмы. FLSmidth. Редукторы для горизонтальных мельниц. URL: www.FLSmidthMaagGear.com

6 Сайт фирмы FLENDER. Стандартная серия PLANUREX 3. URL: https://www.flender.com/de/Produkte/Getriebe/PLANUREX-3-Standardbaureihe/p/ATN319

Варианты диагностирования технического состояния мельниц выполнены для случаев использования в качестве приводных синхронного и асинхронного двигателей

Расположение контрольных точек измерения вибрации (рис. 2) определялось в соответствии с рекомендациями стандарта ГОСТ ИСО 10816-1–97: 1 – свободный подшипник электродвигателя; 2 – подшипник электродвигателя от муфты; 3 – приводной подшипник шестерни; 4 – холостой подшипник приводной шестерни; 5 – подшипник барабана с приводной стороны; 6 – подшипник барабана с холостой стороны. Крепление датчика осуществлялось при помощи магнита. Контролируемые частотные диапазоны 2–800 Гц, 10–4000 Гц. Измерения проводились по трём взаимно перпендикулярным направлениям: В – вертикальное, П – поперечное (горизонтальное), О – осевое.

Рис. 2. Расположение контрольных точек на шаровой мельнице

Шаровая мельница в своей конструкции содержит три вала (каждый из них расположен на двух подшипниковых опорах), которые связаны между собой кинематически, имеют отличия по частоте вращения, конструкции и жёсткости подшипниковых опор:

- вал синхронного приводного двигателя – точки 1 и 2;

- вал приводной шестерни – точки 3 и 4;

- барабан мельницы – полый вал с зубчатым колесом, установленный на подшипниках скольжения – точки 5 и 6.

Проведенные измерения на мельницах для размола угля показали нестабильность при измерении виброперемещения в частотном диапазоне 10–4000 Гц, стабильные значения при измерении виброскорости и большие значения виброускорения в частотном диапазоне 10…4000 Гц (табл. 1). Локализация повышенных значений вибрации в точках 3 и 4 указывает на нарушение взаимного положения зубьев шестерни и колеса, ослабление резьбовых соединений, повреждение фундамента подшипниковых опор приводной шестерни.

Таблица 1

Значения параметров вибрации для контрольных точек шаровой мельницы

Точка измерения | Среднеквадратичное значение виброперемещения, мкм | Среднеквадратичное значение виброскорости, мм/с | Виброускорение, а-скз/а-пик м/с2 |

1П | 26 / 1 | 0,7 / 0,6 | 0,4/1,6 / 0,4/1,3 |

2П | 36 / 1 | 0,7 / 0,5 | 0,5/2,7 / 0,6/3,2 |

3П | 398 / 60 | 10,6 / 8,3 | 5,4/28,7 / 14/93 |

4П | 470 / 48 | 20,6 / 18,2 | 8,7/19,8 / 9/42 |

5П | 145 / 8 | 2,9 / 1,5 | 1,6/6,3 / 4,2/24 |

6П | 54 / 6 | 2,1 / 1,3 | 1,0/3,4 / 1,5/8,7 |

Примечание: частотный диапазон: 2–800 Гц/10–4000 Гц.

Установка стационарной системы вибрационного контроля на шаровых мельницах размола минерального сырья потребовала индивидуального определения границы категорий технического состояния по общему уровню вибрации для контрольных точек. Последовательность решения диагностической задачи требовала включения следующих положений.

Изучение характеристик объекта

Вал двигателя мельницы соединяется с приводной вал-шестерней при помощи промежуточного вала, включающего упругие муфты и вал длиной 3800 мм, диаметром 450 мм. Конструкция допускает компенсацию перекосов до 1º, что составляет 17,6 мм на 1 м длины. Возможен неравномерный износ упругих элементов соединительной муфты.

Крутящий момент, создаваемый двигателем, 533 кН × м. Вал-шестерня – двухопорный вал с межопорным расположением приводной шестерни. Опоры – подшипники сферические двухрядные (роликоподшипники 3680, установленные в стаканах или непосредственно в корпусе). Фиксированная опора расположена со стороны редуктора привода перефутеровки.

Диаметр шестерни – 1220 мм, линейная скорость зуба – 4,5 м/с. Смазка – жидкая, подаётся от маслостанции. Уплотнение – бесконтактное, лабиринтное. Для смазывания зубчатого колеса установлены форсунки с отклонением от проектного решения. Технические характеристики: частота вращения быстроходного вала 75 об/мин; число зубьев вал-шестерни – 46.

Вибрация является реакцией системы неизвестной жёсткости, демпфирующей силовое воздействие расчётных и паразитных сил [11]. Расчётные силы в зацеплении:

- окружная Ft = 2Mкр/D0 = 2×533/1,156 = 922,1 кН;

- радиальная Fr = Ft×tgα/cosβ = 922,1×0,364/0,9945 = 337,5 кН;

- осевая Fа = Ft×tgβ = 922,1×0,105 = 96,8 кН,

где α = 20⁰, tg20⁰ = 0,364; β = 6⁰, cos6⁰ = 0,9945, tg6⁰ = 0,105.

Масса вал-шестерни – 11 000 кг.

В процессе работы вал-шестерня прижата к подшипниковой опоре. Износ зубьев вал-шестерни происходит в 5,47 раз быстрее, чем зубьев колеса. При этом зубчатая пара распаровывается, что приводит к необходимости регулировки положения вал-шестерни при неизменном положении двигателя и началу процесса приработки, который сопровождается повышенным износом и вибрацией. Наличие зазоров в зубьях с различным наклоном приводит к появлению гармонических и субгармонических составляющих зубчатого зацепления.

Частотный диапазон включает:

- гармоники частоты вращения – 1,25 Гц;

- зубцовую частоту – 57,5 Гц и её гармоники – до 5-й – 287,5 Гц;

- субгармоника и полуторные гармоники фиксируются по мельнице МШЦ 5,5×6,5 – 28,75 Гц (субгармоника зубцовой), 86,25 Гц (1,5 зубцовой), 143,75 Гц (2,5 зубцовой), 201,25 – (3,5 зубцовой);

- подшипниковые частоты – практически не читаются, за исключением частот: 8,13; 8,28; 27,81; 28,28; 29,69; 34,22; 35,16 Гц.

Реализация вращательного движения предполагает, что минимальное значение имеет осевая вибрация, а соотношение между вертикальной и горизонтальной составляющими – 0,8.

Значения виброскорости в осевом направлении начинают расти при наличии зазоров в осевом направлении, непараллельности зубьев шестерни и колеса, ослаблении резьбовых соединений, «мягкой лапе». Значения виброскорости в горизонтальном направлении максимальны. Увеличение вибрации в вертикальном направлении возможно при ослаблении резьбовых соединений, «мягкой лапе».

Значения виброскорости в горизонтальном направлении превышают на 20% значения в вертикальном направлении. Опоры, как и вал-шестерня, симметричные, поэтому:

3В ≈ 4В, 3П ≈ 4П, 3О ≈ 4О.

Границы категорий технического состояния определялись индивидуально для каждого вала методом статистической классификации в предположении, что сопрягаемые узлы находятся в состоянии, формируемом энергетическим потенциалом повреждения при ступенчатом развитии. Под категориями технического состояния понимаются необходимость и срочность проведения ремонтных операций. Категория «аварийное» соответствует потере контроля над состоянием. Пример гистограммы для определения границ категорий технического состояния по общему уровню виброускорения, м/с2, приведен на рис. 3.

Рис. 3. Гистограмма количества реализаций виброускорения для точек 3 и 4 (подшипники вал-шестерни)

Исходя из гипотезы минимального количества реализаций на границах категорий технического состояния по результатам, представленным на рис. 3 для подшипников вал-шестерни, устанавливаем границы удовлетворительного состояния – до 2,0 м/с2; требует исправления – 2,0–4,8 м/с2; аварийное – свыше 4,8 м/с2.

Аналогично получены границы категорий состояния по общему уровню виброскорости индивидуально для каждых подшипниковых опор валов.

Границы категорий технического состояния подшипниковых опор синхронного приводного двигателя: удовлетворительное – до 1,8 мм/с; требуется ремонтное воздействие – 1,8–3,0 мм/с; аварийное – свыше 3,0 мм/с.

Границы категорий технического состояния подшипниковых опор барабана мельницы: хорошее – до 0,6 мм/с; удовлетворительное – 0,6–1,5 мм/с; требуется ремонтное воздействие – 1,5–3,0 мм/с; аварийное – свыше 3,0 мм/с.

Границы категорий технического состояния подшипниковых опор приводной вал-шестерни: удовлетворительное – до 4,5 мм/с; требуется ремонтное воздействие – 4,5–11,2 мм/с; аварийное – свыше 11,2 мм/с. Именно эти границы соответствуют рекомендациям ГОСТ ИСО 10816-1–97.

На основании анализа отказов и проводимых ремонтных работ сделаны выводы:

- о степени повреждения и возможных действиях;

- об аксиомах при анализе общего уровня вибрации;

- о характере повреждений при увеличении значений виброскорости по направлениям;

- о диагностических правилах различения повреждений по прямым спектрам.

Установлены характерные образы и последовательность развития повреждений по прямым спектрам виброскорости (рис. 4) и виброускорения.

Рис. 4. Развитие повреждений в прямых спектрах виброскорости по точкам 3 и 4: a – состояние хорошее – гармоники с низким уровнем составляющих 0,2–0,8 мм/с; б – состояние удовлетворительное – увеличение амплитуд высших гармоник до 2,0 мм/с; в – требуется исправление – увеличение амплитуды первой гармоники свыше 4,5 мм/с, уменьшение амплитуды высших гармоник

Временная реализация вибрационного сигнала позволяет наблюдать возникающий режим биений (рис. 5). Например, в работе зубчатой передачи шаровых мельниц биения возникают с периодом примерно 1,1 с. Период биений определяется по формуле:

Tбиения = 2×π/∆ω. (5)

Откуда:

∆n = 60/Tбиения = 54,5 об/мин.

Возможно возникновение биений при следующем условии:

∆n = nдвигателя – nмельницы – 0,5×nмельницы = 54,5 об/мин.

Это соответствует появлению зазоров в секторах зубчатого зацепления.

Рис. 5. Биения: а – зазоры в секторах зубчатого зацепления; б – выкрашивание зуба; в – повреждения подшипника; г – нестабильность в работе зубчатой передачи

Преимуществом стационарной системы контроля является постоянная фиксация вибрационных параметров. Одним из диагностических критериев в этом случае выступает стабильность вибрационной картины. Эти картины индивидуальны для конкретных механизмов в данный момент. Изменение спектральной картины для исправного механизма происходит без увеличения значений составляющих, меняются их частоты. Для неисправного состояния происходит рост амплитуд – сначала высших гармоник, а затем – первой, оборотной. Следует выработать нормативы скорости допустимого увеличения значений вибрации.

Задачи, решаемые переносными и стационарными системами вибрационного контроля, различные. Диагностирование при помощи одноканальных или многоканальных переносных виброанализаторов позволяет зафиксировать текущее состояние объекта в виде статической картины, используя наиболее информативные точки контроля и дополнительные данные визуального осмотра, анализа шумов, температуры узлов в локальных точках и тепловой картины механизма в целом, других органолептических и приборных методов.

Стационарная система отслеживает изменение значений диагностируемых величин в контрольных точках для получения динамической картины. Отсутствие данных визуального осмотра, реальной программы загрузки, результатов ремонтных операций не может компенсироваться бесконечными возможностями экспертного модуля. Полученные данные должны расширять и дополнять возможности переносных систем, не вступая с ними в соревнование. Недостаток данных о ремонтных операциях компенсируется анализом трендов. Длительность анализа в этом случае определяет решаемые задачи и возможности получения дополнительных данных. Анализируемый период ограничивается временем между двумя проводимыми ремонтами, по объёму сравнимыми с капитальными, – замена основных элементов и восстановление работоспособного состояния на уровень до 80 % от первоначального.

Анализ трендов в этом случае становится основным источником получения дополнительной информации. Рассмотренные далее примеры относятся к группе механизмов, таких как шаровые мельницы (рис. 6), у которых двигатель мощностью 4000 кВт имеет частоту вращения 75 об/мин, а барабан диаметром 5,5 м и длиной 6,5 м вращается с угловой скоростью 13,68 об/мин. Предполагалось определить некоторые логические правила и зависимости при анализе трендов среднеквадратичного значения виброскорости в частотном диапазоне 10–1000 Гц в контрольных точках. Базовый интервал – месяц.

Количество остановок агрегатов в течение месяца может быть случайной величиной, может отражать некоторые тенденции в технологическом режиме или проводимых ремонтах.

Следует выделять кратковременные остановки (рис. 6, а), кратковременные запуски (рис. 6, б) – результат нарушения технологических или ремонтных операций, профилактические (рис. 6, в) и длительные (рис. 6, г) остановки. Дополнительный параметр – характер остановки, учитываемый по времени простоя: кратковременный, длительный. Эти данные служат для расчёта коэффициента готовности Kг – одного из комплексных показателей надёжности технической системы:

Kг = T/(T + τ), (6)

где Т – время работы, τ – время восстановления.

Рис. 6. Виды остановок: а – кратковременные остановки; б – кратковременные запуски; в – профилактические; г – длительные

Большое количество остановок свидетельствует о наличии трудно устранимой причины неудовлетворительной работы или использования данных механизмов в качестве «горячего» резерва. При анализе трендов (рис. 7) появляются признаки: кратковременных запусков и экспоненциального снижения виброскорости после запуска. Они сочетаются с простоями длительностью в несколько суток.

Рис. 7. Тренд виброскорости по точке 4П шаровой мельницы

При длительной работе можно выделить несколько режимов (рис. 8): стабильной работы (рис. 8, а), снижения виброскорости (рис. 8, б), повышения виброскорости (рис. 8, в), нестабильной работы (рис. 8, г). Для оценки нестабильности необходимо учитывать размах пиковых значений, причины увеличения и снижения виброскорости, фиксируемые с периодичностью опроса датчиков – 20 мин. Анализ длительных трендов может использоваться для решения технологических задач поиска оптимального режима работы.

Рис. 8. Режимы работы: а – стабильный; б – снижения виброскорости; в – повышения виброскорости; в – нестабильный

Очевидно, что у каждого из режимов есть свои причины такого поведения. Стабильная работа соответствует неизменности технического состояния и не требует принятия дополнительных решений о ремонте или техническом обслуживании. Снижение виброскорости может происходить по мере износа шаров и снижения действующей неуравновешенной силы. Повышение виброскорости является признаком действия дополнительных сил или снижения жёсткости подшипниковых опор при ослаблении резьбовых соединений.

Общие тенденции могут наблюдаться по всей машине или узлу. На рис. 9 приведены тренды виброскорости по подшипниковым узлам вал-шестерни шаровой мельницы за длительный период наблюдения (более двух недель) для нескольких характерных точек, таких как 3В, 4В и 3П, 4П. Как видно из рис. 9, зафиксирована положительная динамика изменения виброскорости, т.е. её снижение за время исследований.

В трендах виброскорости следует выделить два участка. Первый участок – это ниспадающая линия, второй участок – резкий провал в показаниях виброскорости, который можно объяснить временным остановом ЭМС шаровой мельницы. После восстановления функционирования ЭМС мельницы продолжается тенденция к снижению виброскорости. Еще один диагностический признак – это переход значений виброскорости: из красной зоны в жёлтую, из жёлтой в зелёную или нахождение в зелёной зоне – зоне допустимых значений.

Рис. 9. Тренды виброскорости по подшипниковым узлам вал-шестерни в сентябре

Приведенные примеры являются частью возможных реализаций значений виброскорости технической системы во времени. Основные признаки должны быть формализованы и введены в экспертные модули для принятия решений. Например, накопления данных о случаях кратковременного превышения виброскорости, введения показателя стабильности работы, оценки состояния после ремонта и др. Для оценки состояния двигателя необходимо установить датчик вибрации на его корпусе.

Диагностирование шаровой мельницы с приводом от асинхронного двигателя

Наличие редуктора в конструкции данной мельницы приводит к увеличению количества контрольных точек при измерении вибрации (рис. 10). Различные сроки замен зубчатых колёс7 требуют высокого качества изготовления запасных деталей на оборудовании одной фирмы. Результаты измерения общего уровня вибрации приведены в табл. 2. Несмотря на массивный редуктор значения имеют достаточно высокий уровень (допустимое значение 11,2 мм/с) практически по всему агрегату, что можно связать с повышенной податливостью фундамента или с зубчатой парой, выполненной на двух предприятиях.

Рис. 10. Расположение контрольных точек при измерении вибрации редуктора

Таблица 2

Значения параметров вибрации для контрольных точек редуктора шаровой мельницы

Точка измерения | Среднеквадратичное значение виброскорости по направлениям в частотном диапазоне 10–1000 Гц, мм/с | ||

Вертикальное | Горизонтальное | Осевое | |

1 | 6,89 | 9,91 | 12,18 |

2 | 12,73 | 9,55 | 7,01 |

3 | 7,17 | 5,96 | 10,74 |

4 | 7,36 | 9,45 | 10,54 |

5 | 5,64 | 8,00 | 9,54 |

6 | 13,73 | 8,41 | 8,16 |

7 | 4,81 | 7,77 | – |

8 | 9,35 | 7,04 | 11,25 |

Анализ полученных результатов измерений общего уровня виброскорости позволяет определить, что редуктор находится в аварийном состоянии и следует прекратить эксплуатацию до устранения выявленных дефектов. Увеличенная вибрация в осевом направлении свидетельствует о наличии изгиба при вращении. Это подтверждается нарушением равномерности значений виброскорости в двух взаимно перпендикулярных направлениях.

Определение информативных частот возможных повреждений при известной кинематической схеме реализуется простейшим расчётом. Выделим оборотные и зубцовые частоты:

- быстроходный вал: первая гармоника – 16,6 Гц, зубцовая частота – 612 Гц;

- второй вал: первая гармоника – 7,6 Гц, зубцовые частоты – 613/174 Гц;

- тихоходные валы: первая гармоника – 2,1 Гц, зубцовые частоты – 174/65 Гц.

При рассмотрении прямых спектров (рис. 11) подтверждены разработанные диагностические правила распознавания образов картин спектров, неожиданностью стало появление частоты 729 Гц, генерирующей гармонический ряд. Превышение амплитуд высших гармоник зубцовой частоты 612 Гц однозначно указывает на развитие повреждения. Высокая податливость фундамента подтверждена результатами анализа контурной диаграммы. Частота 729 Гц определена как резонансная.

Рис. 11. Прямой спектр виброускорения в частотном диапазоне 10–4000 Гц

За 10 дней эксплуатации произошел критический рост вибрации на частотах:

- 65 Гц – амплитуда 2,0 мм/с, вторая гармоника – 130 Гц – амплитуда 1,5 мм/с – увеличение вибрации в зоне зацепления (зубьев) третьей и четвёртой ступеней, с возрастающим перекосом;

- 612 Гц – амплитуда 9,5 мм/с – увеличение в 2,5 раза за короткий период свидетельствует об изменении категории технического состояния;

- 1224 Гц (вторая гармоника частоты 612 Гц), составляющая выросла более чем в 12 раз – от 0,79 мм/с до 9,4 мм/с – увеличение перекоса/эксцентриситета в зоне зацепления;

- составляющие на частоте 726 Гц остались без изменения, что подтверждает резонансное происхождение данной частоты.

7 Трошина А. Г. Модернизация привода эксплуатируемых горизонтальных цементных мельниц. Автореф. дис. ... канд. техн. наук. Место защиты: Тульский государственный университет. Тула; 2013.

Выводы

- Впервые выполнен совместный анализ взаимосвязанных основных параметров шаровых мельниц – Q, P, W, Qmel. Анализ корреляционных зависимостей для графиков Q = f(Vb); Р= f(Vb); W = f(Db); Qmel = f(Vb) даёт возможность специалистам по проектированию и эксплуатации оборудования более обоснованно подойти к выбору технических параметров и режимов работы действующих и планируемых к вводу шаровых мельниц.

- Сочетание в конструкции шаровых мельниц валов с различной частотой вращения и различной жёсткостью требует индивидуального определения границ категорий технического состояния. На базе трендов виброскорости и ускорения за определенный промежуток времени реализуется анализ на склонность элементов ЭМС шаровых мельниц к развитию повреждений и допустимости работы с действующими нагрузками.

- Информативное обеспечение технического состояния шаровых мельниц в достаточной степени достигается анализом общего уровня вибрации, прямых трендов виброскорости и виброускорения, анализом временных реализаций вибрационного сигнала, длительным и краткосрочным анализом трендов. Тренды виброскорости в цветовом режиме (зоны – красная, жёлтая, зеленая) в конкретный момент времени дают возможность оценить техническое состояние системы и принять решение о возможном проведении ремонтной операции.

- Сочетание возможностей стационарного контроля вибрационных показателей шаровых мельниц и результатов диагностирования состояния многоканальными переносными приборами позволяет получить оперативную информацию о техническом состоянии оборудования и выполнить планирование объёма работ по техническому обслуживанию и ремонту. В полном объёме для формирования корректных выводов о техническом состоянии необходимы данные о производственной и токовой нагрузке, температурных полях, результатах визуального осмотра и проводимых работ по техническому обслуживанию и ремонтам.

- Приведенные примеры показывают необходимость классификации основных видов трендов и формулировки логических решающих правил для учёта экспертной системой при принятии решений. Для ухода из зоны резонансных и субрезонансных частот в ЭМС шаровых мельниц рекомендуется применять для привода системы частотных приводов ПЧ – АД, ПЧ – СД при размоле материалов конкретной фракции.

Список литературы

1. Розенберг Г. Ш., Мадорский Е. З., Голуб Е. С. и др. Вибродиагностика. Монография. Под ред. Г. Ш. Розенберга. СПб.: ПЭИПК; 2003. 284 с.

2. Ширман А. Р., Соловьев А. Д. Практическая вибродиагностика и мониторинг состояния механического оборудования. М; 1996. 276 с.

3. Русов В. А. Спектральная вибродиагностика. Пермь: Вибро-Центр; 1996. 176 с.

4. Шарапов Р. Р. Шаровые мельницы замкнутого цикла. Белгород: Изд-во БГТУ; 2008. 269 с.

5. Huang P., Jia M., Zhong B. Study on the method for collecting vibration signals from mill shell based on measuring the fill level of ball mill. Mathematical Problems in Engineering. 2014;2014:72315. http://dx.doi.org/10.1155/2014/472315

6. Амосов Е. А. Некоторые закономерности работы шаровых мельниц. Вестник Самарского государственного технического университета. Серия: Технические науки. 2012;(1):219–222.

7. Yoshida T., Kuratani F., Ito T. Taniguc K. Vibration characteristics of an operating ball mill. Journal of Physics Conference Series. 2019;1264(1):012016. http://doi.org/10.1088/1742-6596/1264/1/012016

8. Трошина А. Г. Модернизация приводов горизонтальных шаровых мельниц. Цемент и его применение. 2009;(3):26–31.

9. Su Zh., Wang P., Yu X., Lv Zh. Experimental investigation of vibration signal of an industrial tubular ball mill: Monitoring and diagnosing. Minerals Engineering. 2008;21(10):699–710. http://doi.org/10.1016/J.MINENG.2008.01.009

10. Gauthier N. K., Chiementin X., Rasolofondraibe L., Boujelben A. Diagnostic de défauts d'engrenages assisté par jumeau numérique «Application à la surveillance des broyeurs à boulets». May 2022. http://doi.org/10.13140/RG.2.2.28847.41129

11. Логов А. Б., Замараев Р. Ю. Математические модели диагностики уникальных объектов. Новосибирск: Изд-во СО РАН; 1999. 228 с.

Об авторах

В. Ф. БорисенкоРоссия

Владимир Филиппович Борисенко – кандидат технических наук, доцент кафедры электропривода и автоматизации промышленных установок

г. Донецк

В. А. Сидоров

Россия

Владимир Анатольевич Сидоров – доктор технических наук, профессор кафедры механического оборудования заводов чёрной металлургии

г. Донецк

Scopus ID 55424503900

А. Е. Сушко

Россия

Андрей Евгеньевич Сушко – кандидат технических наук, генеральный директор

г. Москва

В. Н. Рыбаков

Россия

Вячеслав Николаевич Рыбаков – вибродиагност 3-го уровня, руководитель службы диагностики

г. Самара

Рецензия

Для цитирования:

Борисенко В.Ф., Сидоров В.А., Сушко А.Е., Рыбаков В.Н. Вибрационные показатели для информационного обеспечения оценки технического состояния шаровых мельниц. Горные науки и технологии. 2024;9(4):420-432. https://doi.org/10.17073/2500-0632-2023-10-175

For citation:

Borisenko V.F., Sidorov V.A., Sushko A.E., Rybakov V.N. Vibration metrics for informational support in assessing the technical condition of ball mills. Mining Science and Technology (Russia). 2024;9(4):420-432. https://doi.org/10.17073/2500-0632-2023-10-175