Перейти к:

Снижение загрязнения шахтных вод в системе участкового водоотлива кимберлитового рудника

https://doi.org/10.17073/2500-0632-2024-07-274

Аннотация

Осветление загрязненных шахтных вод путем отстаивания в специальных водосборных емкостях сопровождается постепенным снижением их рабочего объема из-за заиления. Эксплуатация насосных агрегатов комплекса водоотлива в условиях заиленных водосборников подземного горного предприятия негативно отражается на их долговечности и энергоэффективности. Для недопущения сильного ухудшения условий эксплуатации насосного оборудования заиленные водосборные емкости регулярно выводятся из работы в целях чистки от осевших продуктов заиления с помощью самоходной техники. С выходом кимберлитовых рудников РФ на проектную мощность периодичность работы водосборников участкового водоотлива между чистками заметно снижается. В настоящее время на кимберлитовых рудниках чистка заиленных водосборников систематически происходит с задействованием всех имеющихся погрузочно-доставочных машин механоэнергетической службы. Увеличение рабочего парка указанных машин сдерживается их дороговизной. В связи с этим снижение интенсивности загрязнения шахтных вод, поступающих в водосборники участкового водоотлива, является актуальной задачей и представляет практический интерес. По результатам математического моделирования установлено, что добиться существенного снижения интенсивности загрязнения шахтных вод в системе участкового водоотлива кимберлитового рудника можно путем ликвидации шламообразований, возникающих в результате просыпа руды при перегружении с питателя на ленту конвейера основного горизонта. Для устранения указанного источника шламообразования был разработан механизированный комплекс по сбору просыпанной горной массы, где ключевым элементом является заборно-погрузочное устройство.

Ключевые слова

Для цитирования:

Овчинников Н.П. Снижение загрязнения шахтных вод в системе участкового водоотлива кимберлитового рудника. Горные науки и технологии. 2025;10(2):169-179. https://doi.org/10.17073/2500-0632-2024-07-274

For citation:

Ovchinnikov N.P. Reducing mine water contamination at the local drainage facility of a kimberlite mine. Mining Science and Technology (Russia). 2025;10(2):169-179. https://doi.org/10.17073/2500-0632-2024-07-274

Снижение интенсивности загрязнения шахтных вод в системе участкового водоотлива кимберлитового рудника

Введение

На сегодняшний день значительная часть месторождений твердых полезных ископаемых в мире отрабатывается подземным способом. В обозримом будущем количество горнодобывающих предприятий, перешедших на подземный способ добычи минерального сырья, будет только увеличиваться.

Подземный способ добычи твердых полезных ископаемых обычно сопровождается поступлением шахтных вод в горные выработки, которые в конечном итоге откачиваются насосным оборудованием комплекса водоотлива на дневную поверхность [1, 2].

Одной из отличительных черт шахтных вод является наличие в их составе нерастворимых механических примесей, контакт которых с элементами насоса приводит к истиранию металла [3–5].

На подземных горных предприятиях осветление шахтных вод реализуется путем их отстаивания в специальных водосборных емкостях (осветлители и водосборники) [6].

Отстаивание загрязненной воды сопровождается постепенным ухудшением аккумулирующей способности емкостей по причине заиления. Уменьшение их рабочего объема закономерно ведет к снижению качества осветления шахтных вод, что в конечном итоге негативно отражается на долговечности и энергоэффективности насосного оборудования водоотлива [7–10], а в случае худшего развития событий – может привести к приостановлению горных работ на руднике (шахте) в связи с угрозой затопления. Причиной этому в первую очередь служит ускоренный гидроабразивный износ деталей проточной части насосного оборудования [11, 12]. Поэтому заиленные водосборные емкости регулярно выводятся из работы в целях их чистки от осевших продуктов заиления с задействованием самоходной техники механоэнергетической службы (МЭС) предприятия, главным образом погрузочно-доставочных машин (ПДМ) [13, 14].

Практика показывает, что с выходом отечественных кимберлитовых рудников на проектную мощность периодичность работы водосборников участкового водоотлива между чистками заметно снижается и может составлять до 3 сут [15]. Такой расклад событий справедливо подразумевает увеличение рабочего парка ПДМ МЭС, так как сбор и откатка продуктов заиления в настоящее время нередко происходят с задействованием всех имеющихся машин и в случае отказа одной из них процесс чистки заиленных емкостей существенно затрудняется. Однако вопрос о приобретении дополнительного количества ПДМ для нужд МЭС в настоящее время находится в стадии проработки в связи с их дороговизной. Кроме этого, снижение периодичности работы водосборных емкостей между чистками негативно влияет на финансовые затраты, связанные с эксплуатацией действующего парка ПДМ МЭС [16].

Снижения скорости заиления водосборников участкового водоотлива при условии выхода кимберлитового рудника на проектную мощность можно добиться путем ограничения поступления в них различного рода шламообразований.

Стоит отметить, что до сегодняшнего дня исследования по установлению долевого участия источников шламообразования в загрязнении шахтных вод на кимберлитовых рудниках не проводились.

Целью настоящей работы является установление основных источников шламообразования, влияющих на скорость заиления водосборников участкового водоотлива кимберлитовых рудников, с последующей разработкой технологического решения по ограничению их воздействия.

Для достижения поставленной цели необходимо решить следующие основные задачи:

- разработать математические модели шламообразования в условиях участкового водоотлива с учетом выбранной технологии подземной отработки месторождения кимберлитовых руд;

- выполнить долевое распределение источников шламообразования в загрязнении шахтных вод применительно к участковому водоотливу кимберлитовых рудников с последующим установлением наиболее значимых среди них;

- разработать и обосновать технологическое решение в целях минимизации воздействия источников шламообразования в плане загрязнения шахтных вод применительно к участковому водоотливу кимберлитовых рудников.

В качестве основных методов исследований в работе использовались методы визуального наблюдения и математического моделирования.

Сведения об объекте исследования

Многочисленные наблюдения за процессом загрязнения шахтных вод, поступающих в водосборники участкового водоотлива кимберлитовых рудников АК «АЛРОСА», свидетельствуют, что природа возникновения шламообразований весьма разнообразна.

На отечественных кимберлитовых рудниках с традиционной (слоевой) технологией отработки месторождения характерными источниками шламообразования являются вторичные продукты закладочных работ, в частности пульпа, образованная вследствие промывки водой закупоренных сегментов трубопровода, реже по причине вытекания закладочной смеси из разрушенного участка изолирующей перемычки закладываемой горной выработки. Эпизодически возникающие случаи разрушения изолирующей перемычки объясняются нарушением технологии проведения закладочных работ [17].

На обводненных кимберлитовых рудниках, где применяется закладка выработанного пространства, также характерным источником шламообразования является пульпа, твердая фаза которой представлена горной массой, отбитой проходческим комбайном в процессе добычных работ.

В плане формирования шламообразований отличительной чертой кимберлитового рудника «Удачный», где используется технология отработки месторождения путем обрушения горного массива, является систематический пролив содержимого скипового сосуда при выдаче продуктов заиления на дневную поверхность. Пролив продуктов заиления из скипа объясняется низкой конструкционной надежностью донного клапана, отвечающего за опорожнение подъемного сосуда [18].

Вне зависимости от принятой технологии подземной отработки кимберлитовых месторождений традиционными источниками шламообразования являются: пульпа, твердая фаза которой – просыпанная в процессе перегружения с питателя на ленточный конвейер кимберлитовая руда, пульпа, пролитая из ковша ПДМ МЭС при откатке продуктов заиления, а также пульпа, образованная в результате замывки рабочей ветви ленты конвейера в целях устранения ее порыва [19, 20]. Порыв ленты является результатом износа ее полотна шахтостроительным мусором, а также перегруза.

Математические модели шламообразования в условиях участкового водоотлива кимберлитового рудника

В соответствии с результатами визуальных наблюдений за процессом загрязнения шахтных вод в условиях участкового водоотлива кимберлитового рудника общий суточный объем шламообразования при разработке алмазоносного месторождения с применением слоевой технологии с закладкой выработанного пространства Vcf, м3, а также технологии обрушения горного массива Vbc, м3, можно определить следующим образом:

Vcf = Vflush + Vleak+ Vexc + Vspill + Vwash + VLHD; (1)

Vbc = Vspill + Vwash + Vskip + VLHD, (2)

где Vflush – объем шламообразования, возникший в результате промывки водой закупоренных сегментов закладочного трубопровода, м3; Vleak – объем шламообразования, возникший в результате протечки закладочной смеси из разрушенного участка изолирующей перемычки, м3; Vexc – объем шламообразования, где твердая фаза представлена горной породой, отбитой проходческим комбайном в процессе добычных работ, м3; Vspill – объем шламообразования, где твердая фаза представлена кимберлитовой рудой, просыпанной при ее перегружении с питателя на ленту конвейера, м3; Vwash – объем шламообразования, возникший в результате замывки рабочей ветви ленты конвейера, м3; Vskip – объем шламообразования, возникший в результате проливания продуктов заиления из скипового сосуда, м3; VLHD – объем шламообразования, возникший в результате проливания продуктов заиления из ковша ПДМ МЭС, м3.

Величина Vflush представляет собой:

Vflush = kbackfill nflush Spipe kv, (3)

где kbackfill – коэффициент, учитывающий время отработки очистной камеры t1, ее подготовки t2 и заполнения закладочной смесью t3; nflush – количество промывок закладочного трубопровода при заполнении смесью одной отработанной очистной камеры; Spipe – площадь поперечного сечения закладочного трубопровода, м2; lpipe – длина заполнения участка закладочного трубопровода, м; kv – коэффициент, учитывающий суммарный объем закупоренных сегментов закладочного трубопровода.

Коэффициент kbackfill рассчитывается как:

kbackfill = 1/(t1 + t2 + t3), (4)

Согласно наблюдениям за проведением закладочных работ на рудниках «Мир» и «Интернациональный» коэффициент kresid принимается равным 0,2.

Величина Vleak определяется следующим образом:

Vleak = k0kbackfillVl86400/tflow1, (5)

где k0 – коэффициент, учитывающий риск дренажа закладочной смеси из изолирующей перемычки закладываемой горной выработки; tput1 – время перемещения потоком воды объема закладочной смеси, вытекающей за секунду из разрушенного участка изолирующей перемычки закладываемой горной выработки Vl, с.

Время tflow1 находится как:

tflow1 = bwhwlflow1/qprod, (6)

где bw и hw – ширина и глубина потока воды, который увлекает в водосборники участкового водоотлива часть закладочной смеси, вытекающей из изолирующей перемычки, м; lflow1 – горизонтальное расстояние от очага разлива закладочной смеси до водосборника, м; qprod – приток воды в условиях добычного горизонта, м3/с.

Объем Vl равен:

Vl = Vlayer/tl, (7)

где Vlayer – объем слоя закладочной смеси, м3; tl – время вытекания слоя смеси из изолирующей перемычки закладываемой горной выработки, с.

Объем Vlayer представляет собой:

Vlayer = bklkhlayer, (8)

где bk и lk – ширина и длина отработанной очистной камеры, м; hlayer – высота слоя закладочной смеси в отработанной очистной камере, м.

Время tl равно:

tl = Vlayer/(86400Scrackhlayer) √(2hlayer/g), (9)

где Scrack – площадь трещины в изолирующей перемычке камеры, откуда дренирует закладочная смесь, м2.

Объем Vexc равен:

Vexc = kslktrans·A0/(tflow2ρr), (10)

где ksl – коэффициент, учитывающий соотношение твердой и жидкой фаз шламообразования; ktrans – коэффициент, учитывающий количество отбитой комбайном горной породы, поступившей с добычного на основной горизонт кимберлитового рудника; tflow2 – время перемещения потоком воды горной породы, отбитой комбайном за секунду, с; A0 – производительность рудника, кг/сут; ρr – средняя плотность отбитой горной породы, кг/м3.

Время tflow2 определяется следующим образом:

tflow2 = bwhwlflow2/qprod, (11)

где lflow2 – среднее горизонтальное расстояние от места расположения отбитой горной породы до водосборника участкового водоотлива, м.

Объем Vspill равен:

Vspill = ksl·10A0/(tflow3ρr)·kloss, (12)

где tflow3 – время перемещения потоком воды части руды, просыпанной за секунду при перегружении с питателя на ленту конвейера, с; kloss – коэффициент, учитывающий количество просыпанной горной массы.

Величина tflow3:

tflow3 = bwhwlflow4/qmain, (13)

где lflow3 – среднее горизонтальное расстояние от места просыпа горной массы до водосборника участкового водоотлива, м; qmain – приток воды в условиях основного горизонта, м3/с.

Коэффициент kloss рассчитывается как:

kloss = 86400mspill/A0, (14)

где mloss – масса просыпанной горной массы за секунду, кг.

В соответствии с натурными исследованиями, выполненными на рудниках «Удачный» и «Мир», mspill ≈ 0,5 кг при A0 = 11000 т/сут, mspill ≈ 0,1 кг при A0 = 2700 т/сут.

Величина Vwash определяется следующим образом:

Vwash = kfailurekslVconv, (15)

где kfailure – коэффициент, учитывающий долговечность ленты конвейера; Vconv – вместимость ленты конвейера, м3.

Коэффициент kfailure равен:

kfailure = 24/tbelt, (16)

где tbelt – средний ресурс ленты конвейера, ч.

Объем Vconv определяется как:

Vconv = bconvlconvHlayer, (17)

где bconv и lconv – ширина и длина ленты конвейера, м; Hlayer – высота слоя транспортируемой горной массы, м.

Объем Vskip находится следующим образом:

Vskip = kspill,skipkfill,skipnskipVvessel, (18)

где kspill,skip – коэффициент, учитывающий интенсивность пролива содержимого скипа при выдаче на дневную поверхность продуктов заиления; kfill,skip – коэффициент, учитывающий наполнение скипа продуктами заиления; nskip – количество поднятых на дневную поверхность скипов; Vvessel – вместимость скипа, м3.

Коэффициент kspill,skip равен:

kspill,skip = Vspill,skip/(kfill,skipVvessel), (19)

Согласно натурным исследованиям, проведенным на руднике «Удачный», Vspill,skip ≈ 0,05 м3 при A0 = 11000 т/сут (грузоподъемность скипа = 30 т).

Объем VLHD:

VLHD = kspill,LHDkfill,LHDntripVbucket, (20)

где kspill,LHD и kfill,LHD – коэффициенты, учитывающие интенсивность пролива содержимого ковша ПДМ МЭС и его наполнение; ntrip – количество рейсов одной машины за сутки; Vbucket – вместимость ковша машины, м3.

Коэффициент kspill,LHD равен:

kspill,LHD = Vspill,LHD/(kfill,LHDVbucket), (21)

где Vspill,LHD – количество продуктов заиления, пролитых из ковша ПДМ МЭС за один рейс, м3.

Результаты наблюдений на рудниках «Удачный» и «Мир» свидетельствуют, что Vspill,LHD ≈ 0,02 м3 при Vbucket = 3,5…4 м3.

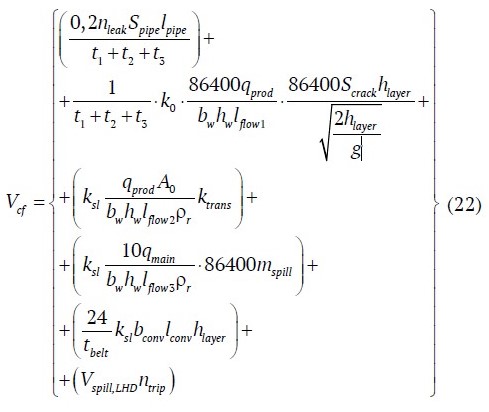

С учетом преобразования системы выражений (3)–(21) на основе арифметических операций величины Vcf (1) и Vbc (2) принимают следующий вид:

и

Таким образом, были разработаны две математические модели шламообразования в условиях участкового водоотлива, учитывающие особенности подземной отработки месторождений кимберлитовых руд.

Классификация источников шламообразования в условиях участкового водоотлива кимберлитового рудника

Долевое участие каждого отдельно взятого источника шламообразования ∆i в загрязнении шахтных вод в системе участкового водоотлива кимберлитового рудника определяется следующим путем:

Δi = Vi/Vsludge · 100%, (24)

где Vi – объем шламообразования за сутки от источника i, м3; Vsludge – общий объем шламообразования за сутки, т.е. Vcf или Vbk (в зависимости от принятой технологии подземной отработки месторождения кимберлитовых руд), м3.

Для установления величин Vi и Vsludge используются ранее выведенные математические модели (22) и (23).

В табл. 1 приведены результаты расчетов величин Vcf и Vbk, а также их составляющих применительно к кимберлитовым рудникам «Мир» и «Удачный».

Таблица 1

Результаты расчетов объемов шламообразований Vi, Vcf и Vbk

Рудник «Мир» | Рудник «Удачный» | ||

Vflush = 3,96 м3 | Vspil l = 3,33 м 3 | Vspill = 23,19 м 3 | VLHD = 0,14 м3 |

Vleak = 0,64 м3 | Vwash = 0,77 м 3 | Vwash = 0,0024 м 3 | – |

Vexc = 4,84 м3 | VLHD = 0,01 м 3 | Vskip = 7,5 м 3 | – |

Vcf = 13,55 м3 | Vbk = 30,83 м3 | ||

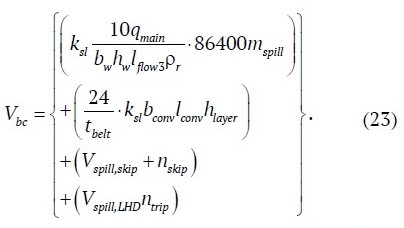

На рис. 1 показано долевое участие ранее установленных источников шламообразования в загрязнении шахтных вод, поступающих в водосборники участковых водоотливов рудников «Мир» и «Удачный».

Рис. 1. Ранжирование источников шламообразования в плане загрязнения шахтных вод в условиях участкового водоотлива рудников «Мир» (а) и «Удачный» (б): 1 – Vflush; 2 – Vleak; 3 – Vexc; 4 – Vspill; 5 – Vwash; 6 – Vskip; 7 – VLHD

Исследованиями установлено, что на руднике «Мир» основными источниками загрязнения шахтных вод являются шламообразования Vexc, Vflush и Vspill, а на руднике «Удачный» – Vspill и Vskip. В обоих рассмотренных случаях значимым источником загрязнения является Vspill – на его долю приходится 24 и 75 % общего объема шламообразования.

Полученные результаты исследований справедливы в отношении действующих и планируемых к строительству обводненных кимберлитовых рудников АК «АЛРОСА».

Разработка и обоснование механизированного комплекса по сбору просыпанной горной массы

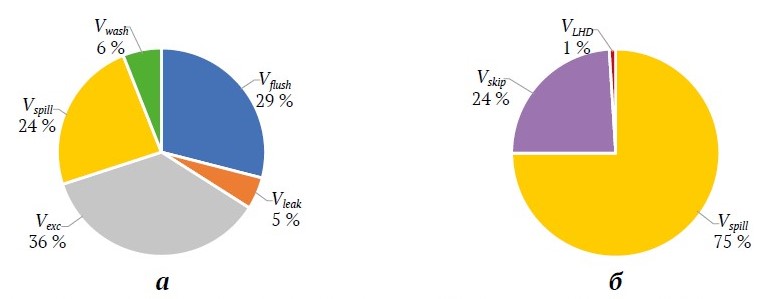

Для минимизации воздействия шламообразования Vspill на процесс загрязнения шахтных вод в условиях участкового водоотлива кимберлитового рудника предложен механизированный комплекс по сбору просыпанной кимберлитовой руды (далее – механизированный комплекс). Данный комплекс целесообразней монтировать в зоне перегружения руды с питателя на ленту конвейера, так как в подконвейерном пространстве указанной зоны наблюдается основная доля просыпей. Она составляет 65–70 % от общего объема твердой фазы шламообразования Vspill.

С учетом вышесказанного констатируем, что в условиях подземной отработки кимберлитовых руд системами с закладкой выработанного пространства практическое применение предлагаемого технологического решения обеспечивает снижение интенсивности загрязнения шахтных вод в системе участкового водоотлива на ~ 16 %, на рудниках с технологией обрушения горного массива – в 2 раза.

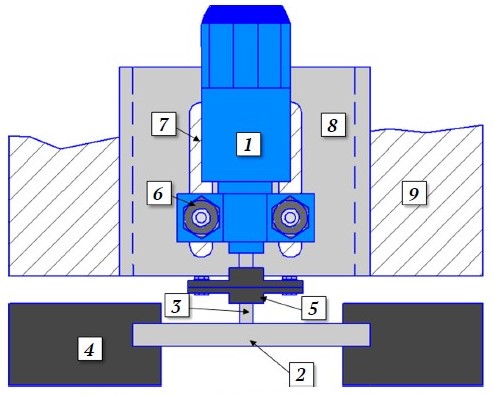

Принцип работы механизированного комплекса заключается в следующем (рис. 2) [19].

Рис. 2. Механизированный комплекс по сбору просыпанной руды: 1 – питатель; 2 – ленточный конвейер; 3 – перегородка; 4 – заборно-погрузочное устройство; 5 – шламосборник; 6 – водосборник; 7 – погружной насос; 8 – погружной насос с агитатором; 9 – емкость для сбора приготовленной пульпы

При перегружении кимберлитовой руды с питателя 1 на ленту конвейера 2 просыпанная горная масса скапливается на почве горизонта в зоне, огороженной от остального подконвейерного пространства перегородкой 3. Заборно-погрузочное устройство 4, с помощью которого осуществляется сбор просыпанной руды, крепится на боковой части несущей рамы ленточного конвейера. Указанное устройство с помощью вращающихся лучей перемещает шламообразования в шламосборник 5. Поступающие на горизонт шахтные воды, которые ранее увлекали в сторону участкового водоотлива просыпанную горную массу, стекаются в водосборник 6, при этом не вступая в контакт с отложениями. Из водосборника вода перекачивается погружным насосом 7 в водосборники участкового водоотлива. Часть воды через ответвляющуюся часть нагнетательного трубопровода насоса 7 систематически подается в шламосборник 5, где она при помощи агитатора погружного насоса 8 перемешивается с имеющейся горной массой до состояния пульпы и перекачивается им в накопительную емкость 9. Через сливной кран емкости 9 пульпа равномерно подается на ленту конвейера.

Для регулирования подачи воды в шламосборник 5 конец ответвляющейся части нагнетательного трубопровода погружного насоса 7 оснащается шаровым краном.

Насосное оборудование 7 и 8 должно быть оснащено средствами автоматизации для его своевременного пуска или останова в зависимости от степени заполнения водосборника 5 и шламосборника 6 содержимым.

Заборно-погрузочное устройство состоит из мотора-редуктора 1, диска 2, стержня 3, лучей 4, муфт 5 (рис. 3). Стержень с резьбой на одном конце ввинчивается в резьбовое отверстие, расположенное в середине диска. На другом конце стержня посажена муфта. Лучи посажены с натягом в пазах диска. Детали 2, 3 и 4 образуют нагребающую звезду. Стоит отметить, что мотор-редуктор крепится путем болтового соединения 6 в продолговатых отверстиях 7 швеллера 8, приваренного к боковой части несущей рамы конвейера 9. Указанная форма отверстий позволяет регулировать положение мотор-редуктора в вертикальном и горизонтальном направлениях при его соединении с нагребающей звездой с помощью муфт.

Рис. 3. Заборно-погрузочное устройство: 1 – мотор-редуктор; 2 – диск; 3 – стержень; 4 – луч; 5 – муфта; 6 – болтовое соединение; 7 – отверстие; 8 – пластина; 9 – боковая поверхность конвейера

Для снижения энергоемкости рассматриваемого устройства лучи 4 изготавливаются из облегченных материалов: дерева или композитов. Кроме этого, не стоит забывать, что указанные материалы менее восприимчивы к агрессивному воздействию высокоминерализованных шахтных вод.

Рекомендуемые соотношения геометрических параметров элементов заборно-погрузочного устройства:

Rdisk : larm – 1 : 3; larm-in-slot : Rdisk – 1 : 2; barm : larm-in-slot – 1 : 4,

где Rdisk – радиус диска; larm – длина луча; l arm-in-slot – длина участка луча, посаженного в пазу диска; barm – толщина луча.

Рабочие параметры заборно-погрузочного устройства зависят от количества лучей zstar, диаметра dstar и числа оборотов nstar нагребающей звезды [21, 22]. Количество лучей zstar – 1–8 штук, число оборотов nstar – 24–45 об/мин [22].

Эксплуатационные затраты механизированного комплекса во многом зависят от количества потребляемой электроэнергии мотор-редуктором заборно-погрузочного устройства.

Потребляемая мощность мотор-редуктора Pmot, кВт, определяется как:

Pmot = (M1 + M2)nstar/(9550η), (25)

где M1 – статический момент на нагребающей звезде, Н∙м; M2 – момент сопротивления на нагребающей звезде, Н∙м; η – КПД мотор-редуктора.

Момент M1 равен:

M1 = 2πInstar/(60ttime), (26)

где I – момент инерции нагребающей звезды, кг∙м2; ttime – заданное время раскрутки или останова нагребающей звезды, с.

Момент I определяется как:

I = (mstar + mcoupling)R2star/2, (27)

где mstar – масса нагребающей звезды, кг; mcoupling – общая масса двух муфт, кг; Rstar – радиус нагребающей звезды, м.

Радиус Rstar равен:

Rstar = Rdisk + larm + larm-in-slot, (28)

В связи с тем что просыпанная руда скапливается между центром и дальним от питателя краем подконвейерной зоны, оптимальный радиус Rstar находится согласно следующему равенству:

Rstar − dmot − bchan.sect ≥ bconv/2, (29)

где dmot – диаметр корпуса мотор-редуктора, м; bchan.sect – ширина швеллера, м; bconv – ширина ленты конвейера, м.

Момент M2 равен:

M2 = kresistFcaptharmzstarρoregdstar, (30)

где kresist – коэффициент, учитывающий оказываемое сопротивление просыпанной горной массы при перемещении лучом нагребающей лапы в зависимости от ее степени обводненности w; Fcapt – средняя площадь захвата просыпанной горной массы одним лучом нагребающей звезды, м2; ρore – плотность руды, кг/м3; g – ускорение свободного падения, м/с2.

После перемножения величин Fcapt и harm выражение (30) принимает следующий вид:

M2 = kresistVspillzstarρoregdstar, (31)

где Vspill – средний объем просыпанной горной массы за секунду, м3.

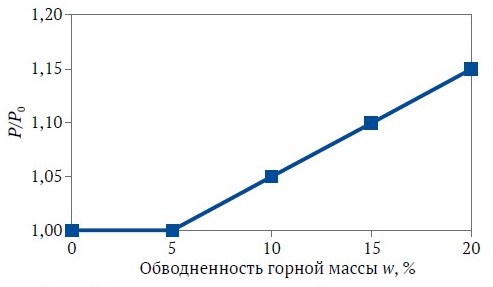

Согласно собранным практическим данным на кимберлитовом руднике «Удачный» обводненность просыпанной горной массы w не превышает 20 %. Результаты выполненных лабораторных исследований на физической модели нагребающей лапы показали, что при перемещении обводненной горной массы потребляемая мощность устройства P может возрасти в 1,15 раза (при w = 20 %) в сравнении с мощностью при ее перемещении в сухом состоянии P0 (рис. 4).

Рис. 4. Зависимость отношения P/P0 от степени обводненности просыпанной горной массы w

На основании полученных результатов физического моделирования коэффициент kresist принимается равным 1,15.

Объем Vspill равен:

Vspill = kzonemspill/ρore, (32)

где kzone – коэффициент, учитывающий объем просыпанной горной массы непосредственно в зоне ее перегружения с питателя на ленту конвейера; mspill – масса просыпанной горной массы за секунду, кг.

Расчет ожидаемого технико-экономического эффекта от внедрения результатов исследования (на примере рудника «Удачный»)

Значительная часть твердой фазы шахтных вод обычно остается на дне водосборных горных выработок в виде ило-шламовых отложений, которые в дальнейшем удаляются с помощью погрузочно-доставочных машин и затем в зависимости от принятой технологии отработки месторождения кимберлитовых руд или используются в качестве одного из компонентов закладочной смеси, или выдаются на дневную поверхность подъемными установками [15].

Характерной особенностью осевшей ило-шламовой пульпы в водосборных горных выработках кимберлитовых рудников является наличие в ней полостей, наполненных шахтной водой. В процессе удаления пульпы ковшом погрузочно-доставочной машины данным полостям свойственно лопаться, что приводит к разливу воды. Это ведет к обильному загрязнению узлов и агрегатов машины (особенно подвергаются воздействию подвесной подшипник шарнирно-сочлененной рамы и электрооборудование), что в дальнейшем негативно сказывается на их долговечности.

Практика показывает, что средняя наработка таких погрузочно-доставочных машин на отказ на 30–40 % ниже, чем у аналогичной техники, используемой на других производственных участках кимберлитовых рудников.

Таким образом, при расчете основных расходов на эксплуатацию водоотливного хозяйства кимберлитового рудника необходимо обязательно учитывать затраты на ремонты погрузочно-доставочных машин ZLHD, млн руб/год, которые возникают вследствие чистки заиленных водосборных горных выработок и последующей откатки ило-шламовой пульпы:

ZLHD = kfailureZLHD*, (33)

где kfailure – коэффициент, учитывающий среднюю долю отказов машин, вызванных их контактом с ило-шламовой пульпой (kfailure ≈ 0,35); ZLHD* – суммарные затраты на эксплуатацию машин в течение календарного года.

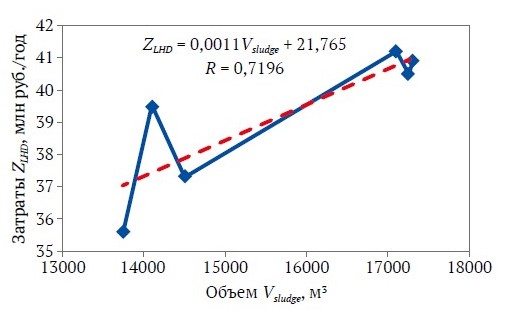

Согласно выполненным статистическим исследованиям [16] зависимость затрат ZLHD от объема перевозимых погрузочно-доставочными машинами продуктов заиления Vsludge, м3, описывается следующим уравнением регрессии (рис. 5).

Рис. 5. Зависимость затрат на ремонты погрузочно-доставочных машин ZLHD от объема перевозимых ими продуктов заиления за год Vsludge

Внедрение механизированного комплекса позволит значительно сократить затраты ZPDM при эксплуатации водоотливных хозяйств кимберлитовых рудников.

Его ожидаемый срок окупаемости Tpayback, мес, рассчитывается по формуле:

Tpayback = (Z1 + Z2)/ΔZLHD · 12, (34)

где Z1 – расчетные затраты на разработку и монтаж комплекса, млн руб.; Z2 – расчетные затраты на эксплуатацию комплекса, млн руб; ∆ZLHD – разность затрат между текущими и ожидаемыми (при внедрении комплекса) затратами ZLHD.

Ожидаемый ежегодный технико-экономический эффект Z0 от практического внедрения технологического решения (после истечения срока окупаемости) определяется следующим образом:

Z0 = ∆ZLHD – Z2. (35)

Согласно выполненным расчетам внедрение механизированного комплекса на рудник «Удачный» окупится за 10 мес. Ожидаемый ежегодный технико-экономический эффект от его использования составит 4 млн руб.

С учетом того что применение предлагаемого технологического решения дает возможность отказаться от приобретения дополнительной единицы машины для нужд МЭС рассматриваемого рудника, его ожидаемая технико-экономическая эффективность увеличивается в разы.

Заключение

По итогам выполненных исследований получены следующие значимые результаты:

- На основе построенных математических моделей шламообразования в условиях водосборной сети участкового водоотлива кимберлитового рудника были определены основные источники загрязнения шахтных вод механическими примесями в зависимости от принятой технологии разработки алмазосодержащих руд. Установлено, что на рудниках с закладкой выработанного пространства основными источниками загрязнения шахтных вод являются объемы шламообразования, возникающие в результате промывки водой закупоренных сегментов закладочного трубопровода (29 %), объемы шламообразования в результате комбайновой отбойки горных пород (36 %), а также объемы шламообразования, возникающие вследствие просыпания руды при ее перегружении с питателя на ленту конвейера основного горизонта (24 %). На рудниках с технологией отработки месторождений кимберлитовых руд путем обрушения горного массива доминирующим источником загрязнения шахтных вод являются объемы шламообразования, возникающие в результате просыпа руды с ленты конвейера. На их долю приходится 75 % от общего объема шламообразования.

- Для снижения скорости загрязнения шахтных вод в условиях участковых водоотливных установок применительно к кимберлитовым рудникам предложен механизированный комплекс по сбору просыпанной горной массы из подконвейерного пространства, исполнительный орган которого – погрузочно-заборное устройство – монтируется в зоне перегружения руды с питателя на ленту конвейера. В условиях подземной отработки кимберлитовых руд системами с закладкой выработанного пространства внедрение указанного комплекса позволит добиться снижения интенсивности загрязнения шахтных вод на ~ 16 %, а на рудниках с технологией обрушения горного массива – в 2 раза. Установлено, что ожидаемый срок окупаемости технологического решения составит менее года (10 мес), а дальнейший технико-экономический эффект от внедрения – 4 млн руб./год (на примере рудника «Удачный»).

Список литературы

1. Паламарчук Н. В., Соломин А. П., Крутоус Н. С. Резервы повышения экономичности и надежности центробежных секционных насосов с осевым уравновешиванием ротора. Сборник научных трудов Донецкого института железнодорожного транспорта. 2023;(69):74–90.

2. Сенкус В. В., Стефанюк Б. М. Исследование процесса осаждения шлама в отстойниках. Известия вузов. Горный журнал. 2006;(5):54–62.

3. Тимухин С. А, Долганов А. В., Попов Ю. В. и др. О разработке шахтных центробежных секционных двухпоточных насосов. Известия Уральского государственного горного университета. 2014;2(34):39–41.

4. Александров В. И., Горелкин И. М. Гидравлический расчет трубопровода системы шахтного водоотлива с учетом потерь напора на транспортирование твердых частиц. Горное оборудование и электромеханика. 2013;(7):44–47.

5. Зарипов А. Х. Оценка энергетической эффективности работы водоотливных установок и систем подачи сжатого воздуха. Известия вузов. Горный журнал. 2010;(4):74–77.

6. Олизаренко В.В., Мингажев М.М. Определение времени заиливания и периодичности очистки главных водосборников подземных рудников. Горный информационно-аналитический бюллетень. 2010;(7):27–30.

7. Долганов А.В. Повышение энергоэффективности при эксплуатации комплексов шахтного водоотлива. Горный информационно-аналитический бюллетень. 2019;5(S9):16–23. https://doi.org/10.25018/0236-1493-2019-5-9-16-23

8. Зотов В. В., Мнацаканян В. У., Базлин М. М. и др. Повышение ресурса рабочих колес центробежных насосов шахтного водоотлива. Горная Промышленность. 2024;(2):143–146. https://doi.org/10.30686/1609-9192-2024-2-143-146

9. Долганов А. В. Гидроабразивный износ и экономичность водоотливных установок шахт и рудников. Горный информационно-аналитический бюллетень. 2019;5(S9):3–8. https://doi.org/10.25018/0236-1493-2019-5-9-3-8

10. Разумный Ю. Т. Рухлова Н. Ю., Рухлов А. В. Энергоэффективность работы главного водоотлива угольной шахты. Днепропетровск: Национальный горный университет; 2016. 109 с.

11. Uralov B., Berdiev S., Rakhmatov M., et. al. Theoretical models and dependences for calculating intensity of hydroabrasive wear of pump working parts. In: E3S Web of Conferences. 2023;(365):03019. http://dx.doi.org/10.1051/e3sconf/202336503019

12. Deng L., Hu Q., Chen J., et al. Particle Distribution and Motion in Six-Stage Centrifugal Pump by Means of Slurry Experiment and CFD-DEM Simulation. Journal of Marine Science and Engineering. 2021;9(7):716. http://dx.doi.org/10.3390/jmse9070716

13. Долганов А. В., Тимухин С. А. Гидроабразивный износ насосов рудничного водоотлива. М.: Изд. дом «Академия Естествознания»; 2016. 180 с.

14. Корпачев В. В., Харьков А. В., Березин С. Е. Технология очистки шламоотстойников с использованием погружных насосов. Горная промышленность. 2013;1(107):58.

15. Овчинников Н. П. Влияние ило-шламовой пульпы на эффективность горных машин. Известия Тульского государственного университета. Науки о Земле. 2022;(2):348–356. https://doi.org/10.46689/2218-5194-2022-2-1-348-356

16. Овчинников Н. П., Зырянов И. В. Комплексная оценка последствий влияния загрязненных шахтных вод на эффективность системы водоотведения из рудника «Удачный». Горный журнал. 2022;(7):95–99. https://doi.org/10.17580/gzh.2022.07.16

17. Рыльникова М. В., Олизаренко В. В., Мингажев М. М. Совершенствование технологии водоотведения и водоотлива при подземной разработке месторождений медно-колчеданных руд с твердеющей закладкой. Маркшейдерский вестник. 2012;2(88):16–20.

18. Семакин М. С. Шахтные скипы высокой эксплуатационной надежности. Горный информационно-аналитический бюллетень. 2013;(12):145–147.

19. Овчинников Н. П. Разработка и обоснование комплекса для сбора просыпанной горной массы. Известия Тульского государственного университета. Науки о Земле. 2023;(4):457–464.

20. Бибиков П. Я. Очистка конвейерной ленты, взгляд на проблему. Горный информационно-аналитический бюллетень. 2004;(3):300–302.

21. Афонина Н. Б., Отроков А. В., Хазанович Г. Ш. К вопросу назначения отдельных параметров нагребающих звезд погрузочных органов проходческих комбайнов. Горная промышленность. 2021;(5):90–93. https://doi.org/10.30686/16099192-2021-5-90-93

22. Otrokov A. V., Khazanovich G. S., Afonina N. B. Impact of design parameters on the efficiency of loading organs with gathering stars of the roadheaders. In: Proceedings of the 4th international conference on industrial engineering ICIE: Springer; 2018. Pp. 401–410. https://doi.org/10.1007/978-3-319-95630-5_44

Об авторе

Н. П. ОвчинниковРоссия

Николай Петрович Овчинников – кандидат технических наук, доцент, директор Горного института

г. Якутск

Scopus ID 57191629443

Рецензия

Для цитирования:

Овчинников Н.П. Снижение загрязнения шахтных вод в системе участкового водоотлива кимберлитового рудника. Горные науки и технологии. 2025;10(2):169-179. https://doi.org/10.17073/2500-0632-2024-07-274

For citation:

Ovchinnikov N.P. Reducing mine water contamination at the local drainage facility of a kimberlite mine. Mining Science and Technology (Russia). 2025;10(2):169-179. https://doi.org/10.17073/2500-0632-2024-07-274