Перейти к:

Современные направления повышения эффективности пенной сепарации алмазосодержащих кимберлитов

https://doi.org/10.17073/2500-0632-2023-07-136

Аннотация

Наряду с внедрением новых отделений пенной сепарации на новых и действующих предприятиях ресурсом повышения выпуска мелких алмазов является снижение их потерь на действующих переделах пенной сепарации. Исследование состава поверхности алмазов в условиях техногенной гидрофилизации позволило установить влияние эффектов кристаллизации пленок карбонатных и силикатных минералов, а также закрепления шламовых фракций на уменьшение гидрофобности и флотируемости алмазов. Предложено использовать для повышения флотируемости алмазов комбинированные режимы кондиционирования руды и оборотной воды, обеспечивающие удаление гидрофилизирующих покрытий и восстановление природной гидрофобности алмазов. Рассмотрено и обосновано применение способов акустической, тепловой, электрохимической и реагентной обработки водно-минеральных дисперсных систем, а также их комбинаций для повышения флотируемости и снижения потерь гидрофильных алмазов в процессе пенной сепарации.

На основании исследования влияния температурного фактора в процессах подготовки и пенной сепарации обоснован оптимальный температурный режим операций цикла пенной сепарации, использующий тепло, расходуемое для тепловой обработки исходного алмазосодержащего продукта при температуре 85–90 °С, для поддержания требуемой температуры в операциях кондиционирования с собирателем и непосредственно в операциях пенной сепарации и флотации. Показано, что регулирование фазового состава аполярного собирателя добавками низко- и среднемолекулярных фракций обеспечивает повышение его собирательной способности за счет перевода асфальтен-смолистой фракции в адгезионно-активную форму и протекания процессов автодиспергирования собирателя в водной фазе.

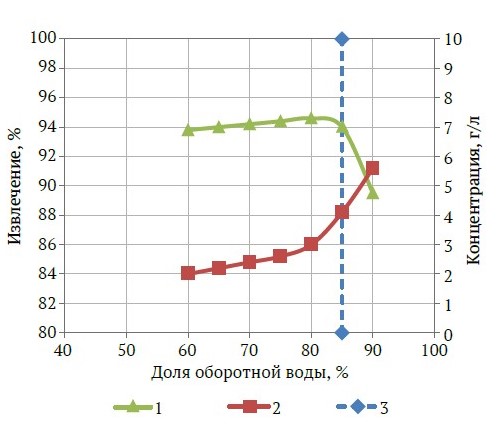

На основании статистического анализа показателей процесса пенной сепарации в условиях изменения доли направляемой в технологические процессы оборотной воды определена причина снижения показателей, заключающаяся в существенном возрастании концентрации шламов. Определена оптимальная степень замыкания водооборота (85 %), обеспечивающая снижение расхода применяемого собирателя на 8 % без уменьшения извлечения алмазов и снижения качества концентратов.

Ключевые слова

Для цитирования:

Морозов В.В., Коваленко Е.Г., Двойченкова Г.П., Пестряк И.В., Лезова С.П. Современные направления повышения эффективности пенной сепарации алмазосодержащих кимберлитов. Горные науки и технологии. 2024;9(2):134-145. https://doi.org/10.17073/2500-0632-2023-07-136

For citation:

Morozov V.V., Kovalenko E.G., Dvoychenkova G.P., Pestryak I.V., Lezova S.P. Current trends of improving the efficiency of froth separation of diamond-bearing kimberlites. Mining Science and Technology (Russia). 2024;9(2):134-145. https://doi.org/10.17073/2500-0632-2023-07-136

Современные направления повышения эффективности пенной сепарации алмазосодержащих кимберлитов

Введение

Одним из перспективных направлений повышения выпуска мелких классов алмазов на предприятиях АК «АЛРОСА» является их извлечение из кимберлитов методом пенной сепарации, разработанным в АК «АЛРОСА» под руководством к.т.н. М. Н. Злобина [1, 2]. Важность технологии пенной сепарации и флотации обусловлена тем, что с ее использованием достигается обогащение класса −2 + 0,5 мм, в котором концентрируется более 40 % от общего количества алмазов в руде, что составляет до 10 % от стоимости всей товарной продукции.

Наряду с внедрением новых отделений пенной сепарации на новых и действующих предприятиях ресурсом повышения выпуска мелких алмазов является снижение их потерь на действующих переделах пенной сепарации, достигающих в настоящее время 20 %. Причиной потерь в первую очередь являются присутствующие на поверхности алмазов гидрофильные минеральные покрытия, образовавшиеся в условиях гипергенных процессов в месторождении или вследствие техногенной гидрофилизации [3, 4]. Перспективным путем удаления гидрофилизирующих покрытий и восстановления природной гидрофобности алмазов является применение сочетания различных видов физических и физико-химических методов воздействия, наиболее эффективными из которых являются тепловая, акустическая обработка пульпы и электрохимическая обработка оборотной воды [5, 6]. При этом необходимым условием достижения положительного результата является обеспечение селективного режима гидрофобизации алмазов, что достигается применением реагентов-диспергаторов шламов и регуляторов кристаллизации гидрофилизирующих покрытий [7].

Другим важным направлением повышения эффективности цикла пенной сепарации является оптимизация состава собирателей, в качестве которых применяются различные нефтепродукты [8, 9]. При этом решаются задачи как увеличения извлечения алмазов, так и снижения расхода и, соответственно, стоимости реагентов. Важным условием повышения извлечения алмазов является обоснованный выбор температурного режима процессов кондиционирования алмазосодержащего продукта с собирателями и непосредственно процессов пенной сепарации и флотации [9].

Выбранные направления совершенствования технологии пенной сепарации и флотации достигают максимальной эффективности при правильном выборе параметров процессов, учитывающих механизм взаимодействия поверхности минералов с ионно-молекулярными компонентами жидкой фазы пульпы и с собирателем, а также изменение состава водной фазы в условиях замкнутого водооборота [10, 11]. Поэтому основной научной целью исследований было установление закономерностей изменения поверхностных свойств и флотируемости алмазов при использовании различных видов кондиционирования водно-дисперсных систем в процессах пенной сепарации и флотации алмазосодержащих кимберлитов.

1. Методики исследований

Анализ элементного состава поверхностных минеральных образований на алмазах проводился с использованием метода растровой рентгено-электронной спектрометрии с использованием сканирующего электронного микроскопа JSL-5610LV Jeol [12]. Информацию о минеральном составе твердой фазы получали на основании анализа данных ИК-спектрофотометрии в диапазоне волновых чисел 400–4000 см−1 с применением прибора Specord 75 IR [13].

При исследовании влияния состава собирателя, а также режимов подготовки на закрепление собирателя и гидрофобность алмазов и минералов кимберлита применялась усовершенствованная методика измерения трехфазных краевых углов смачивания капли собирателя на минералах с использованием прибора OCA 15EC [14].

Для исследования фазового состава и структуры собирателей применяли метод комбинированной оптической микроскопии [15]. Снимки тонкого слоя собирателя получали на микроскопе Микромед-3-ЛЮМ. Визиометрический анализ и построение гранулометрических характеристик зерен асфальтено-смолистых и парафиновых фракций проводились с использованием программного пакета ВидеоТесТ 4.01. Особенностью применяемой методики является возможность определять в собирателе массовую долю и асфальтенов, и нефтяных смол в виде твердых образований.

Проверка собирательных свойств исследуемых собирателей по отношению к алмазам проводилась с применением установки беспенной флотации – трубки Халлимонда [16]. Для проведения лабораторных исследований процесса пенной сепарации алмазосодержащих кимберлитовых продуктов был использован пенный сепаратор, оснащенный кондиционером с дозаторами реагентов, узлом электрохимической обработки оборотной воды и парогенератором. При проведении исследований использовали исходный материал крупностью от 0,5 до 2 мм, который отбирали из питания цикла пенной сепарации – алмазосодержащего гравитационного концентрата.

Для определения закономерностей взаимодействия собирателя с минералами применялись методики экстракционно-спектрального анализа распределения собирателя между жидкой и твердой фазами флотационной системы [17].

Укрупненные испытания процесса пенной сепарации проводили на автоматизированной установке ЛФМ-001С института «Якутнипроалмаз», использующей замкнутый водооборот. Используемый реагентный режим соответствовал фабричному. При проведении укрупненных опытов после предварительной обработки проводили кондиционирование пробы с собирателем в течение двух минут. Подготовленная проба алмазосодержащего материала подавалась на пенный слой сепаратора. Полученные пенный и камерный продукты обезвоживали на сите. Отделенная водная фаза возвращалась в бак оборотной воды. Из продуктов пенной сепарации после их подсушивания извлекались алмазы для взвешивания и расчета извлечения.

1VideoTesT-Master (Structure) 4.0: specification. Saint-Petersburg; 2002. 15 p.

2. Восстановление природной гидрофобности и флотируемости гидрофилизированных алмазов

Для выбора условий предотвращения техногенной гидрофилизации алмазов были проведены исследования и определены количественные закономерности образования гидрофилизирующих покрытий на их поверхности. Для этого проводились исследования по определению состава поверхности при выдерживании навески в обесшламленной и необесшламленной оборотной воде. Определение состава поверхности проводили методом сканирующей рентгено-электронной спектроскопии. Одновременно определяли флотируемость алмазов путем флотации пробы массой 200 мг и крупностью от 0,5 до 1 мм установке беспенной флотации в течение 4 мин при общем расходе воздуха 50 мл. Перед флотацией проводили кондиционирование алмазной навески в эмульсии собирателя.

Для воспроизведения условий техногенной минерализации, протекающей при контакте алмазов с минерализованной водной фазой в операциях пробоподготовки, приготовленную пробу перед кондиционированием с собирателем предварительно выдерживали в оборотной воде в открытой емкости в течение 180 мин.

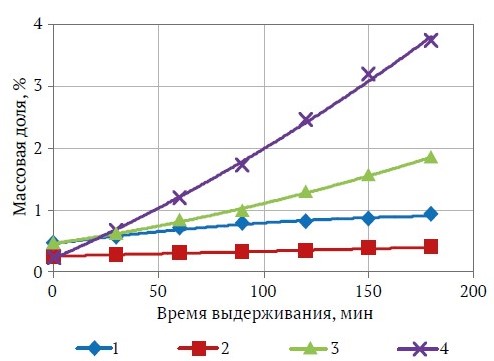

Результаты экспериментов показали, что выдерживание алмазов в технической воде обогатительной фабрики №3 Мирнинского ГОКа ведет к непрерывному росту массовой доли минеральных покрытий на поверхности алмазных кристаллов (рис. 1) и снижению их флотируемости (рис. 2).

Рис. 1. Изменения массовой доли элементов минеральных покрытий на поверхности алмазов при их выдерживании в обесшламленной (1, 2) и необесшламленной (3, 4) оборотной воде: 1, 3 – кальций; 2, 4 – кремний

Рис. 2. Извлечение алмазов при беспенной флотации после их выдерживания в слабоминерализованной (1), обесшламленной (2) и необесшламленной (3) сильноминерализованной оборотной воде

Высокая скорость изменения состава поверхности и снижения флотируемости позволяет заключить, что первоначальной причиной гидрофилизации алмазов является кристаллизация пленок карбонатных и силикатных минералов [6]. Сравнение зависимостей показывает, что выдерживание алмазов в необесшламленной технической воде ведет к существенно более интенсивному (в 4–5,5 раза) росту концентрации минеральных покрытий на поверхности алмазов (см. рис. 1) и значительному снижению флотируемости минералов (на 10,1 %, см. рис. 2). Наиболее вероятным механизмом техногенной гидрофилизации алмазов является закрепление шламовых фракций на гидрофилизированной минеральными пленками поверхности флотируемых минералов.

Для решения задачи восстановления природной гидрофобности и флотируемости алмазов, с учетом существенного вклада шламов, было рассмотрено применение акустической активации [18, 19]. С учетом результатов ранее проведенных собственных исследований [5, 6, 9] было предложено использовать для повышения флотируемости алмазов комбинированные режимы, включающие применение как акустической, так и тепловой обработки.

Эксперименты проводились на алмазосодержащих пробах на лабораторном пенном сепараторе. Из отобранных проб кимберлита крупностью +0,5–2 мм на рентгенолюминесцентном сепараторе извлекали алмазы. Затем безалмазные пробы кимберлитовых продуктов усредняли и разделяли на навески массой 30 г. В каждую навеску добавляли 20 кристаллов алмазов. Подготовленную пробу в присутствии гексаметафосфата натрия обрабатывали собирателем (мазутом Ф-5 и бутиловым аэрофлотом при расходах 1000 и 25 г/т соответственно) и подавали в пенный сепаратор. В водную фазу процесса пенной сепарации подавали вспениватель – метилизобутилкарбинол (МИБК).

При проведении лабораторных опытов на установке пенной сепарации исходную пробу нагревали и выдерживали при температуре 60–95 °C в течение 1 мин. Затем проводили акустическую (ультразвуковую) обработку на установке ИЛ 100-6/1 в течение 1–2 мин. После удаления избытка водной фазы со шламовой фракцией в пробу добавляли реагенты (мазут и аэрофлот) и проводили перемешивание пробы с реагентами в течение двух минут.

Подготовленную пробу подавали на пенный слой лабораторного сепаратора. Полученные в процессе пенной сепарации концентрат (пенный продукт) и хвосты (камерный продукт) обезвоживали. Отделенная водная фаза возвращалась в бак оборотной воды. Из продуктов пенной сепарации после их подсушивания извлекались алмазы для взвешивания и расчета извлечения.

Результаты анализа показали, что совместное применение тепловой и ультразвуковой обработки приводит к уменьшению доли поверхности алмазов с минеральными покрытиями в 1,8–4,2 раза. Ранее проведенными исследованиями было показано, что максимальное увеличение извлечения алмазов достигается при использовании сочетания ультразвуковой обработки и нагрева пробы до 85–90 °C [20].

Исследование реагентных способов интенсификации обесшламливания алмазов путем кондиционирования питания пенной сепарации также показало эффективность использования полифосфата натрия, оксиэтилендифосфоновой кислоты (ОЭДФ), а также метасиликата натрия. Результаты рентгено-электронного спектрального анализа показали, что использование реагентов-диспергаторов позволяет уменьшить поверхностную концентрацию компонентов минеральных загрязнений в 1,3–1,5 раза и способствует удалению шламов с поверхности алмазов. Хорошие результаты достигаются при одновременном применении ультразвуковой оттирки и добавок в водную фазу оксиэтилендифосфоновой кислоты при расходе 500 г/м3 [20]. Максимальный положительный эффект

достигается при совместном использовании процессов ультразвуковой, тепловой и реагентной обработки. Результаты опытов показали, что сочетание ультразвуковой (УЗО) и тепловой обработки исходного питания при добавках оксиэтилендифосфоновой кислоты (ОЭДФ) или полифосфата натрия обеспечивает прирост извлечения алмазов на 7,5 % при существенном снижении выхода в концентрат кимберлита (табл. 1).

Таблица 1

Влияние ультразвуковой и тепловой обработки, добавок оксиэтилидендифосфоновой кислоты (ОЭДФ) и полифосфата натрия на результаты пенной сепарации

| № | Режим обработки | Извлечение в концентрат, % | |||

| продолжительность УЗО, с | температура, °C | концентрация диспергатора, мг/л | алмазов | кимберлита | |

| с использованием ОЭДФ | |||||

| 1 | – | 24 | – | 82,5 | 0,86 |

| 2 | 60 | 24 | 100 | 90,0 | 0,40 |

| 3 | 60 | 85 | 200 | 90,0 | 0,33 |

| с использованием полифосфата натрия | |||||

| 4 | 60 | 24 | 100 | 80,0 | 0,44 |

| 5 | 60 | 85 | 200 | 90,0 | 0,36 |

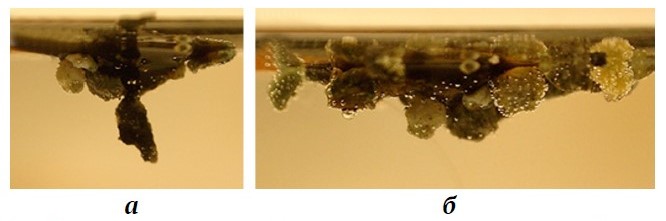

Существенный эффект для гидрофобизации и повышения флотируемости алмазов дает электрохимическая технология кондиционирования оборотной воды [6, 21]. Для оценки влияния совокупности факторов (изменение гидрофобности алмазов и газонасыщения водной фазы пульпы) был проведен эксперимент по определению удерживающей способности собирателя по отношению к кристаллам алмаза флотационной крупности (+0,6–1 мм). При проведении эксперимента капля мазута взаимодействовала с навеской кристаллов алмазов (100 мг) на дне стеклянной кюветы, после чего доливалась оборотная вода. Капля мазута концентрировалась на границе раздела водная фаза – воздух и флотировала алмазы, закрепившиеся на границе раздела фаз мазут – водная фаза (рис. 3, а).

Результаты наблюдений показали, что при использовании оборотной воды, прошедшей электрохимическое кондиционирование, капля мазута в большей мере растекается по границе раздела водная фаза – воздух и на ней закрепляется на 40–50 % большее количество кристаллов алмаза (рис. 3, б). Одновременно на поверхности алмазов фиксируется большое число газовых микропузырьков, что говорит о насыщенности обработанной воды газовой фазой и о склонности газовой фазы образовывать пузырьки на поверхности алмазных минералов.

Рис. 3. Агрегат капли мазута Ф-5 и алмазов на поверхности оборотной воды: а – в обычной оборотной воде; б – в оборотной воде после электрохимического кондиционирования

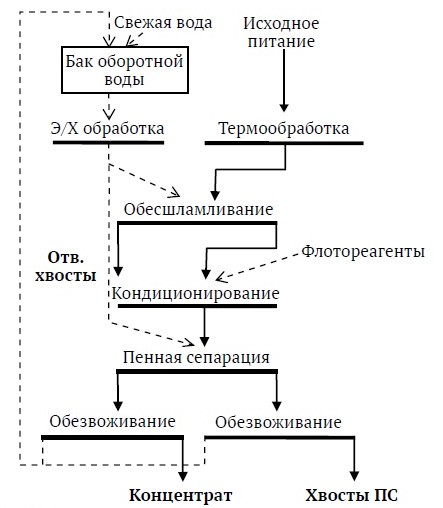

Для оценки эффективности сочетания теплового и электрохимического кондиционирования была апробирована схема, включающая нагрев питания пенной сепарации перед операцией кондиционирования флотационных реагентов и последующее использование накопленного тепла в операциях кондиционирования питания пенной сепарации с реагентами и непосредственно технологического процесса пенной сепарации (рис. 4).

Рис. 4. Схема подготовки алмазосодержащего продукта к процессу пенной сепарации, включающая тепловую обработку рудной пульпы и электрохимическую обработку оборотной воды

Флотационные эксперименты проводились с применением электрохимической технологии электрохимического кондиционирования оборотной воды. Электрохимическое кондиционирование проводилось в бездиафрагменном электролизере при плотности тока 100 А/м2 и расходе электричества 1,5 кВтч/м3. Для уточнения механизма влияния электрохимического кондиционирования на свойства алмазов были поставлены эксперименты на гидрофобных и техногенно-гидрофилизированных алмазах. Гидрофилизация алмазов проводилась путем их выдерживания в шламсодержащей оборотной воде цикла пенной сепарации в контакте с воздухом в течение трех часов.

Анализ результатов, полученных при апробации разработанного режима на лабораторной установке пенной сепарации, показал, что при использовании комбинированной тепловой и электрохимической технологии (при температуре 85–90 °C) извлечение алмазов (82,5 %) заметно выше, чем извлечение при отдельном использовании этих технологий (58,5 и 69 %, табл. 2). Выход кимберлита в концентрат оставался во всех экспериментах стабильным (0,47–0,6 %) [20].

Таблица 2

Влияние температуры на краевые углы смачивания алмаза и кимберлита каплей собирателя в водной среде

| № | Температура среды, °C | Краевой угол смачивания на минералах, град (минимум-максимум/среднее) | |

| алмаз | кимберлит | ||

| 1 | 14 | 91–95/93 | Отрыв |

| 2 | 24 | 92–97/94,5 | Отрыв |

| 3 | 30 | 94–101/97,5 | Отрыв |

| 4 | 40 | 94–100/97,0 | Отрыв |

| 5 | 50 | 91–96/93,5 | Фрагментарно, 40–75/57,5 |

| 6 | 60 | 90–93/91,5 | Фрагментарно, 45–75/60 |

Анализ проведенных исследований показал, что флотируемость гидрофильных алмазов после тепловой и электрохимической обработки возрастает на 49 % и сравнивается с извлечением природно-гидрофобных алмазов. Такой результат позволяет сделать вывод, что причиной повышения флотируемости алмазов является восстановление их природной гидрофобности за счет удаления гидрофилизирующих пленок. Наблюдаемый прирост извлечения природно-гидрофобных алмазов (до 18 %) указывает на проявление характерного для условий применения продуктов электролиза эффекта дополнительной аэрации среды электролизными газами (см. рис. 3) и, возможно, за счет других эффектов, например, повышения активности собирателя.

Выбор температурного режима кондиционирования алмазосодержащего продукта с собирателем

Температура среды в подготовительных и основных технологических операциях является важным параметром технологического цикла пенной сепарации [9, 17]. Для определения рационального теплового режима были выполнены измерения краевых углов смачивания на алмазах и кимберлите в диапазоне температур от 14 до 60 °C.

Оценка влияния температуры на адгезионную активность собирателя по отношению к поверхности алмаза и кимберлита в водной среде проводилась путем измерения краевых углов смачивания по специальной методике, включающей нанесение капли мазута Ф-5 на смоченную поверхность минерала и последующий подъем уровня жидкости в кювете, подробно описанной в работе [9]. Результаты исследований показали, что краевой угол смачивания, характеризующий гидрофобность алмаза и его склонность к взаимодействию с собирателем, увеличивается в интервале температур 14–40 °C и снижается при дальнейшем повышении температуры (табл. 2). На поверхности кимберлита закрепление собирателя наблюдается фрагментарно и проявляется при температуре выше 40 °C.

При проведении термического кондиционирования исходного питания цикла пенной сепарации при температуре 80–90 °C температура в последующей операции кондиционирования с реагентами составляет 25–30 °C и в пенной сепарации – 20–22 °C. Большая температура среды в операциях кондиционирования и пенной сепарации при использовании термического кондиционирования относительно температуры среды в контрольном опыте (14 °C) обеспечивается тепловой энергией, затраченной в операции термического кондиционирования исходного питания. Опыты по пенной сепарации подтвердили результаты экспериментов по исследованию влияния температуры на адгезионную активность собирателя по отношению к алмазам и показали, что поддержание температуры среды в операции кондиционирования алмазосодержащего продукта с собирателем до 30–40 °C приводит к повышению извлечения алмазов на 6,2–7,3 % (табл. 3).

Таблица 3

Влияние температуры среды в операции кондиционирования собирателем на извлечение алмазов и кимберлита в операции пенной сепарации

| № | Температура среды, °C | Извлечение при флотации, % | |

| алмаз | кимберлит | ||

| 1 | 14 (тез теплового кондиционирования) | 79,1 | 1,7 |

| 2 | 24 | 83,6 | 1,7 |

| 3 | 30 | 85,3 | 1,7 |

| 4 | 40 | 86,4 | 1,6 |

| 5 | 50 | 85,0 | 1,6 |

Полученные результаты (достижение максимального положительного эффекта при температуре 40 °C) показали, что для достижения максимального результата целесообразно наряду с термическим кондиционированием питания цикла пенной сепарации проводить дополнительный подогрев пульпы в операции кондиционирования питания пенной сепарации. При этом будет поддерживаться необходимый температурный режим операции пенной сепарации и флотации (от 24 до 28 °C) [9].

Проверка эффективности выбранного температурного режима процесса пенной сепарации проводилась на автоматизированной установке пенной сепарации ЛФМ-001С института «Якутнипроалмаз.

При проведении тестовых испытаний проводили термическую обработку исходного алмазосодержащего продукта при температуре 85 °C. За счет накопленного тепла температура среды в операции кондиционирования с собирателем составила 34–40 °C, а в операции пенной сепарации – 24 °C. Результаты экспериментов показали, что извлечение алмазов в концентрат, достигнутое при термическом кондиционировании исходного питания и последующего повышения температуры среды в операциях кондиционирования и пенной сепарации, превышает соответствующие значения извлечений в контрольном опыте при температуре среды в операции кондиционирования и пенной сепарации 14 °C на 3,5 %.

Таким образом, по результатам укрупненных исследований, проведенных на автоматизированной установке, для циклов пенной сепарации на обогатительных фабриках АК «Алроса» был рекомендован температурный режим операций цикла пенной сепарации, предполагающий поддержание температуры в операции тепловой обработки исходного питания 85–90 °C, в операции кондиционирования с собирателем – 30–40 °C, в операции пенной сепарации – 20–24 °C.

Оптимизация фракционного состава собирателя

Применяемые при флотации алмазов мазуты не являются оптимальными собирателями. Это обусловлено тем, что ГОСТы и ТУ на нефтепродукты определяют их состав и свойства применительно к требованиям потребителя, которыми являются объекты энергетики и транспорта. Проведенными ранее исследованиями было показано, что мазуты Ф-5 и М-40 содержат большое количество инактивной смоло-асфальтеновой фракции, присутствующей в выкристализованном твердом агрегатном состоянии [9].

С целью повышения собирательной способности мазутов М-40 и Ф-5 было предложено перевести смоло-асфальтеновую фракцию из грубодисперсного состояния в форму коллоидного или истинного раствора добавками легких фракций нефтепереработки [17]. Для установления закономерностей формирования структуры собирателя при его разбавлении и последующего выбора фракционного состава были проведены исследования модифицированного мазута М-40 с применением метода комбинированной оптической микроскопии. Применение методики позволяет диагностировать наличие в нефтепродукте кристаллических и коллоидных форм труднорастворимых компонентов, например, фракции нефтяных смол и асфальтенов [22, 23].

Исследования, проведенные методом оптической микроскопии на микроскопе Микромед-3-ЛЮМ в комбинированном режиме освещения, показали, что смолы и асфальтены присутствуют в дисперсном состоянии (черные кристаллы и агрегаты) и в виде раствора в средне- и низкомолекулярных компонентах (участки с желто-зеленым свечением).

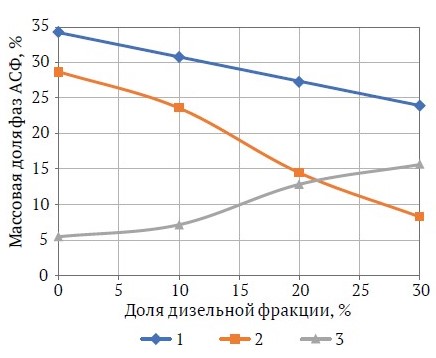

Анализ результатов показывает, что при разбавлении мазута М-40 дизельной технической фракцией (ДТФ) на 20 и 30 % разрушаются агрегаты асфальтеновых кристаллов, происходит их диспергирование и растворение с образованием тонкодисперсной и растворенной формы (рис. 5).

Рис. 5. Изменение массовой доли фаз асфальтено-смолистых фракций при разбавлении мазута М-40 дизельной технологической фракцией: 1 – расчетная; 2 – в твердой форме по результатам визиометрического анализа; 3 – в растворенной и эмульсионной форме (как разность первых двух значений)

Для определения эффективности закрепления собирателя на алмазах применялась методика УФ-спектрального анализа распределения собирателя между жидкой и твердой фазами флотационной системы, включающая операции экстракции органических веществ из компонентов водо-дисперсной системы алмаз – водная фаза, измерение концентраций и расчет баланса собирателя [17].

Проверка собирательных свойств исследуемых собирателей по отношению к алмазам проводилась на установке беспенной флотации – трубке Халлимонда. При проведении исследований использовали алмазы крупностью от 0,5 мм до 1 мм, которые отбирали из алмазосодержащего гравитационного концентрата.

Результаты исследований показали, что компаундный собиратель, полученный разбавлением мазута М-40 на 20 % ДТФ, проявляет наилучшие технологические свойства: увеличение доли собирателя, закрепившегося на поверхности алмазов, на 16 % и существенное повышение их флотируемости (табл. 4, опыт 2).

Таблица 4

Количество закрепившегося собирателя и извлечение алмазов в концентрат при беспенной флотации алмазов в трубке Халлимонда

| № | Применяемый собиратель | Доля закрепившегося на алмазах собирателя, % | Извлечение алмазов в концентрат, % |

| 1 | Мазут М-40 | 45 | 68,4 |

| 2 | Мазут М-40 + 20 % ДТФ | 61 | 78,6 |

| 3 | Мазут М-40 + 20 % ДТФ + ДЭК (КСМ-1) | 82 | 92,2 |

| 4 | Мазут М-40 + 20 % ДТФ + ЭМК (КСМ-2) | 87 | 92,5 |

| 5 | Мазут М-40 + 20 % ДТФ + ДМК (КСМ-3) | 80 | 88,7 |

Другим эффективным подходом к модифицированию характеристик собирателя является добавление в его состав реагентов, обеспечивающих автодиспергирование собирателя в водной фазе. Подтверждено, что использование добавок кетонов (ДЭК – диэтилкетон, ЭМК – этилметилкетон, ДМК – диметилкетон) в составе мазута М-40 обеспечивает увеличение доли закрепившегося на алмазах собирателя с 45 до 87 % (табл. 5, опыты 3, 4, 5). Доля собирателя, закрепившегося на минералах кимберлита, при этом возрастает незначительно.

Результаты флотационных опытов показали (см. табл. 4), что максимальное извлечение алмазов при использовании компаунда мазута М-40 и алифатических кетонов достигается в области массовой доли фракции кетонов 8–20 %.

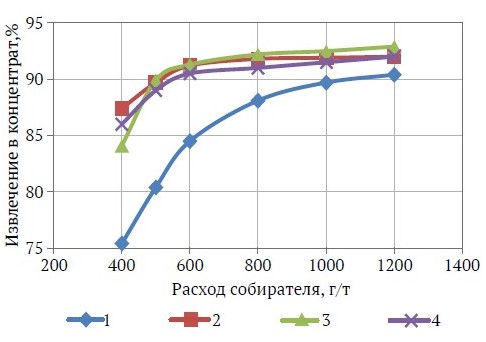

Собиратели КСМ-1 и КСМ-2, представляющие собой компаунды мазута М-40, дизельной фракции и кетонов, также были испытаны на установке пенной сепарации ЛФМ-001С, работающей в близком к промышленному режиму (расход собирателя 1000 г/т, расход бутилового аэрофлота 50 г/т, расход вспенивателя – 150 г/т). Результаты стендовых испытаний показали, что в интервале температур 14–24 °C уровень извлечения алмазов достигает 90–95 % при селективности 82,2–89,25 % [17]. Сравнение результатов флотационных опытов показывает, что применение собирателей КСМ-1и КСМ-2 позволяет достигнуть уровня извлечения 90 % при вдвое меньшем расходе собирателя (рис. 6), что весьма важно с позиции как сокращения затрат на флотореагенты, так и снижения нагрузки на окружающую природную среду.

Рис. 6. Извлечение алмазов в пенной сепарации при применении собирателей: 1 – мазут М-40; 2 – собиратель КСМ-1; 3 – собиратель КСМ-2; 4 – собиратель КСМ-3

Выбор параметров схемы водооборота в цикле пенной сепарации

Степень замыкания водооборота, определяемая как доля оборотной воды в потоке, направляемом в цикл пенной сепарации, является ключевым параметром, определяющим уровень накопления в водной фазе обогатительных процессов растворимых солей, шламов и флотационных реагентов [24, 25].

Основной причиной снижения показателей пенной сепарации при увеличении доли оборотной воды в общем водном балансе является процесс шламонакопления. Увеличение доли оборотной воды ведет к нарастанию концентрации шламов, что обусловлено ухудшением условий и снижением эффективности операции осветления оборотной воды.

С другой стороны, повышение степени замыкания водооборота увеличивает остаточные концентрации собирателя на 25–40 %. Это не только не снижает показатели флотации, но и позволяет снизить расходы реагентов на 10–15 %.

Результаты регрессионного анализа показывают, что концентрация шламов является наиболее существенным негативным фактором, приводящим к снижению извлечения алмазов, что вытекает из существенно более тесной отрицательной связи (КПК = −0,56, табл. 5) в сравнении с теснотой связи с другими параметрами (КПК = −0,31–0,32, табл. 5).

Таблица 5

Коэффициенты парной корреляции (КПК) извлечения алмазов к параметрам оборотной воды цикла пенной сепарации

| Параметры оборотной воды | Извлечение алмазов, % | КПК извлечения алмазов к параметрам оборотной воды | ||

| минимум | максимум | среднее | ||

| Степень замыкания водооборота | 65 | 90 | 74 | −0,31 |

| Минерализация, г-ион/л | 0,4 | 0,6 | 0,47 | −0,32 |

| Концентрация шламов, г/л | 3,1 | 5,8 | 4,0 | −0,56 |

Результаты регрессионного анализа подтверждаются сравнительным анализом зависимостей шламонакопления и извлечения алмазов в концентрат от степени замыкания водооборота в цикле пенной сепарации. Как видно из рис. 7, при достижении степени замыкания водооборота 85 % наблюдается постепенное увеличение концентрации шламов в оборотной воде и уменьшение извлечения алмазов. Поэтому степень замыкания водооборота (доли оборотной воды в водном балансе) в цикле пенной сепарации, составляющая 85 %, была определена как предельно допустимая (рис. 7).

Рис. 7. Влияние доли оборотной воды в водном балансе цикла пенной сепарации на: 1 − концентрацию шламов и 2 − извлечение алмазов; 3 – предельное значение степени замыкания водооборота (доли оборотной воды)

Рекомендованное по результатам настоящих исследований увеличение степени замыкания водооборота с 70 до 85 % было апробировано и реализовано при модернизации схемы цикла пенной сепарации на ОФ № 3 Мирнинского ГОКа. Задача снижения концентрации шламов в оборотной воде достигалась с применением одностадиального осветления слива операций сгущения класса крупности исходного питания −2–+1 мм и отвальных хвостов пенной сепарации. Результаты проведенных испытаний показали возможность сокращения расходов собирателя на 7 % при доле оборотной воды 85 % при сохранении извлечения алмазов и качества концентратов на прежнем уровне (табл. 6).

Таблица 6

Показатели цикла пенной сепарации при изменении степени замыкания водооборота

| Степень замыкания водооборота, % | Расход собирателя, г/т | Извлечение алмазов в концентрат, % | Выход кимберлита в концентрат, % | |

| мазут Ф-5 | бутиловый аэрофлот | |||

| Одностадиальное обесшламливание | ||||

| 70 | 1100 | 25 | 87,9 | 0,65 |

| 75 | 1050 | 23,5 | 87,9 | 0,64 |

| 85 | 1020 | 22,8 | 87,8 | 0,63 |

| 90 | 970 | 21,5 | 85,8 | 0,62 |

| Двухстадиальное обесшламливание | ||||

| 85 | 1020 | 22,8 | 87,9 | 0,60 |

| 90 | 970 | 21,5 | 87,8 | 0,60 |

Для увеличения доли оборотной воды в водном балансе цикла пенной сепарации до 90 % (с целью большего снижения расхода флотореагентов) необходимо применение эффективных методов снижения концентрации шламов в оборотной воде. Такой результат может быть достигнут за счет применения двухстадиальной схемы осветления оборотной воды или добавок коагулянтов или флокулянтов, не оказывающих негативного воздействия на процесс пенной сепарации. Сокращение концентрации шламов на 20–30 %, достигаемое за счет применения двухстадиальной схемы осветления, позволит повысить степень замыкания водооборота до 90 % без снижения извлечения алмазов и достичь суммарного сокращения расходов реагентов на 11 %.

Выводы

Показано, что причиной техногенной гидрофилизации алмазов являются процессы кристаллизации пленок карбонатных и силикатных минералов и закрепление шламовых фракций на гидрофилизированной поверхности алмазов. Предложено использовать для повышения извлечения алмазов комбинированные режимы кондиционирования руды и оборотной воды с применением акустической, тепловой, электрохимической и реагентной обработки, обеспечивающие повышение флотируемости гидрофильных алмазов на 30–35 % за счет уменьшения или предотвращения их гидрофилизации и удаления шламов.

Предложен рациональный температурный режим операций цикла пенной сепарации, включающий тепловую обработку исходного питания и предполагающий использование тепла, расходуемого в

операции, для повышения температуры среды в операциях кондиционирования с собирателем и пенной сепарации обогащаемого класса. Установлена возможность снижения потерь алмазов при поддержании оптимального теплового режима на 3,5 %.

Показано, что эффективным способом повышения эффективности пенной сепарации является модифицирование фазового состава мазутов добавками низко- и среднемолекулярных фракций, обеспечивающих перевод асфальтенов и нефтяных смол в адгезионно-активную форму, а также обеспечивающих автодиспергирование собирателя в водной фазе. Испытания реагентов КСМ-1 и КСМ-2 с добавками алкилкетонов подтвердили их большую эффективность в сравнении с мазутом Ф-5.

Определена оптимальная степень замыкания водооборота (85 %), которая достигается за счет применения схемы водооборота, включающей одностадиальное осветление слива операции сгущения исходного питания и отвальных хвостов цикла пенной сепарации, обеспечивающей снижение расхода собирателя на 8 % при сохранении извлечения алмазов и качества концентратов на высоком уровне. Предложено применение двухстадиальной схемы осветления для снижения концентрации шламов в воде и большей степени замыкания водооборота.

Список литературы

1. Злобин М. Н. Состояние и некоторые пути развития технологии обогащения алмазосодержащих руд на предприятиях АК «АЛРОСА». М.: Алмазы; 2002. C. 59–63.

2. Злобин М. Н. Технология крупнозернистой флотации при обогащении алмазосодержащих руд. Горный журнал. 2011;(1):87–89.

3. Горячев Б. Е. Технология алмазосодержащих руд. М: МИСИС; 2010. 326 с.

4. Махрачев А. Ф., Ларионов Н. П., Савицкий В. Б. Новые направления в технологии обогащения алмазосодержащего сырья на предприятиях АК «АЛРОСА». Горный журнал. 2005;(7):65–68.

5. Чантурия В. А. Двойченкова Г. П., Ковальчук О. Е. Поверхностные свойства алмазов метасоматически измененных кимберлитов и их модификация в условиях переработки минерального сырья. Физико-технические проблемы разработки полезных ископаемых. 2015;(2):138–149.

6. Коваленко Е. Г., Двойченкова Г. П., Поливанская В. В. Научное обоснование совместного применения тепловой и электрохимической обработки для повышения эффективности процесса пенной сепарации алмазосодержащего сырья. Научный вестник МГГУ. 2014;(3):67–80.

7. Zhang J., Kouznetsov D. L., Yu M. et al. Improving the separation of diamond from gangue minerals. Minerals Engineering. 2012;36–38:168–171. https://doi.org/10.1016/j.mineng.2012.03.015

8. Liu L., Cheng G., Yu W., Yang Ch. Flotation collector preparation and evaluation of oil shale. Oil Shale. 2018;35(3):242–253. https://doi.org/10.3176/oil.2018.3.04

9. Морозов В. В., Коваленко Е. Г., Двойченкова Г. П., Чуть-Ды В. А. Выбор температурных режимов кондиционирования и флотации алмазосодержащих кимберлитов компаундными собирателями. Горные науки и технологии. 2022;7(4):287–297. https://doi.org/10.17073/2500-0632-2022-10-23

10. Westhuyzen P., Bouwer W., Jakins A. Current trends in the development of new or optimization of existing diamond processing plants, with focus on beneficiation. Journal of The Southern African Institute of Mining and Metallurgy. 2014;114:537–546.

11. Di Feo A., Mortazavi S., Langley S. The Effects of Water Recycling on Flotation at a North American Concentrator, Part 1. Journal of Minerals and Materials Characterization and Engineering. 2020;8(4):37–45. https://doi.org/10.4236/jmmce.2020.84016

12. Mikhlin Yu. X-ray Photoelectron Spectroscopy in Mineral Processing Studies. Applied Sciences. 2020;10(15):5138. https://doi.org/10.3390/app10155138

13. Thompson J. M. Infrared spectroscopy. Pan Stanford Publ.; 2018. 196 р.

14. Huhtamäki T., Tian X., Korhonen J. T., Ras R. H. A. Surface-wetting characterization using contact-angle measurements. Nature Protocols. 2019;15:2259. https://doi.org/10.1038/s41596-018-0047-0

15. Алексеенко В. В., Воронов Д. В., Каташевцев М. Д., Пахомовский А. Н. Исследование гранулометрического состава эмульсий с помощью оптического микроскопа и методом автоматизированного распознавания объектов на цифровой фотографии. Вестник ИрГТУ. 2015;(2):99–104.

16. Farrokhrouz M., Haghi H. The application of hallimond tube for floatability study of pure galena from nakhlak mine. In: 13th Conference on Environment and Mineral Processing. Part 1. Ostrava, Czech Republic; 2009. Pp. 89–96.

17. Morozov V. V., Kovalenko E. G., Dvoichenkova G. P. et al. Selection of collector composition and temperature conditions for diamond foam separation. Journal of Mining and Metallurgy. 2022;58A(1):21–28. https://doi.org/10.5937/JMMA2201021M

18. Хмелев В. Н., Хмелев С. С., Голых Р. Н., Барсуков Р. В. Повышение эффективности ультразвуковой кавитационной обработки вязких и дисперсных жидких сред. Ползуновский вестник. 2010;(3):321–325.

19. Махрачев А. Ф. Повышение эффективности реагентов-собирателей для флотации алмазов на основе виброструйной магнитной активации. В: Труды международной конференции «Научные основы и практика переработки руд и техногенного сырья». Екатеринбург; 2018. С. 122–126.

20. Коваленко Е. Г., Двойченкова Г. П., Морозов В. В. Выбор и обоснование режимов кондиционирования водно-минеральных систем при обогащении алмазосодержащих кимберлитов. В: Современные проблемы комплексной и глубокой переработки минерального сырья природного и техногенного происхождения. Плаксинские чтения – 2022. Владивосток; 2022. С. 102–105.

21. Чантурия В. А., Трофимова Э. А., Богачев В. И., Диков Ю. П. Нанообразования на поверхности природных алмазов. Горный информационно-аналитический бюллетень. 2009;(S14):35–41.

22. Пивоварова Н. А., Кириллова Л. Б., Такаева М. А. и др. О свойствах и строении нефтяных дисперсных систем. Вестник Астраханского государственного технического университета. 2008;(6):138–143.

23. Ганеева Ю. М., Юсупова Т. Н., Романов Г. В. Асфальтеновые наноагрегаты: структура, фазовые превращения, влияние на свойства нефтяных систем. Успехи химии. 2011;80(10):1034–1050. (Trans. ver.: Ganeeva Y. M., Yusupova T. N., Romanov G. V. Asphaltene nano-aggregates: structure, phase transitions and effect on petroleum systems. Russian Chemical Reviews. 2011;80(10):993–1008. https://doi.org/10.1070/RC2011v080nl0ABEH004174)

24. Пестряк И. В. Моделирование и исследование физико-химических процессов при кондиционировании оборотных вод. Физико-технические проблемы разработки полезных ископаемых.2015;(4):143–150. (Trans. ver.: Pestryak I. V. Modeling and analysis of physicochemical processes in recirculating water conditioning. Journal of Mining Science. 2015;51(4):811–818. https://doi.org/10.1134/S1062739115040189)

25. Michaux B., Hannula J., Rudolph M., Reuter M. A. Study of process water recirculation in a flotation plant by means of process simulation. Minerals Engineering. 2020;148:106181. https://doi.org/10.1016/j.mineng.2020.106181

Об авторах

В. В. МорозовРоссия

Валерий Валентинович Морозов – доктор технических наук, профессор кафедры общей и неорганической химии

Scopus ID 7402759618

г. Москва

Е. Г. Коваленко

Россия

Евгений Геннадьевич Коваленко – кандидат технических наук, главный инженер; доцент

Scopus ID 57200340844

г. Мирный

Г. П. Двойченкова

Россия

Галина Петровна Двойченкова – доктор технических наук, ведущий научный сотрудник, профессор

Scopus ID 8837172700

г. Москва, г. Мирный

И. В. Пестряк

Россия

Ирина Васильевна Пестряк – доктор технических наук, заведующий кафедрой общей и неорганической химии, доцент

Scopus ID 55577597700

г. Москва

С. П. Лезова

Россия

Светлана Павловна Лезова – ст. преподаватель кафедры общей и неорганической химии

Scopus ID 57206659544

г. Москва

Рецензия

Для цитирования:

Морозов В.В., Коваленко Е.Г., Двойченкова Г.П., Пестряк И.В., Лезова С.П. Современные направления повышения эффективности пенной сепарации алмазосодержащих кимберлитов. Горные науки и технологии. 2024;9(2):134-145. https://doi.org/10.17073/2500-0632-2023-07-136

For citation:

Morozov V.V., Kovalenko E.G., Dvoychenkova G.P., Pestryak I.V., Lezova S.P. Current trends of improving the efficiency of froth separation of diamond-bearing kimberlites. Mining Science and Technology (Russia). 2024;9(2):134-145. https://doi.org/10.17073/2500-0632-2023-07-136