Перейти к:

Экологически чистые геотехнологии выщелачивания металлов из твердых и жидких отходов обогащения полиметаллического сырья

https://doi.org/10.17073/2500-0632-2023-11-184

Аннотация

Глобальные вызовы (рост потребления георесурсов, климатические изменения, ограниченность запасов) повышают актуальность проблем роста накопления отходов и экологической модернизации добычи минерального сырья. В связи с этим существующие подходы к проектированию геотехнологий добычи металлов нуждаются в совершенствовании на основе концепции циркуляционного управления отходами и экологизации технологических процессов. Статья посвящена вопросу формирования концептуальных основ и направлений экологизации геотехнологий при выщелачивании металлов из твердых и жидких отходов обогащения полиметаллического сырья. В исследовании предложены рекомендации по совершенствованию подземного выщелачивания руд в блоках, позволяющие определить оптимальные условия для повышения полноты использования недр и уменьшения ущерба окружающей среде. Выявлено, что при извлечении металлов с циркуляцией раствора через рассольные камеры содержание ионов (Na, Cl, SO4 и Ca) в диализате было низким, а без циркуляции в рассоле существенно превышало ПДК (по Na, Cl, SO4 и Ca). Это доказывает принципиальную возможность управления процессами подземного выщелачивания путем усиления окислительного потенциала растворителей за счет добавления промышленных окислителей. Установлено, что рост продолжительности агитационного выщелачивания (как с использованием, так и без механоактивации) приводит к равномерному расширению локальных максимумов выхода Pb из пульпы при снижении минимальной концентрации NaCl с 11–12 до 7 % при H2SO4 = 0,6 %. Одним из ключевых результатов исследования является обоснование расширения области использования дезинтеграторов для осуществления направленного активационного воздействия на хвосты обогащения. Практическое значение полученных результатов заключается в возможности оптимизации технологической схемы электрохимического извлечения металлов из техногенных стоков на основании полученных результатов применения циркуляции рассолов через рассольные камеры. Кроме того, совокупность полученных результатов использования дезинтегратора для повторного извлечения свинца из геоматериалов позволит разработать методику расчета параметров механоактивационного воздействия для повышения степени извлечения металлов из хвостов обогащения полиметаллического сырья РСО–Алания (Згидское, Садонское, Архонское месторождения). Наиболее перспективным направлением дальнейших исследований является обоснование путей использования подземного пространства для полного захоронения отходов (техногенных стоков и хвостов обогащения) после их многостадийной обработки.

Ключевые слова

Для цитирования:

Голик В.И., Разоренов Ю.И., Валиев Н.Г., Гаврина О.А. Экологически чистые геотехнологии выщелачивания металлов из твердых и жидких отходов обогащения полиметаллического сырья. Горные науки и технологии. 2024;9(3):271-282. https://doi.org/10.17073/2500-0632-2023-11-184

For citation:

Golik V.I., Razorenov Yu.I., Valiev N.G., Gavrina O.A. Environmentally sound geotechnologies for leaching metals from polymetallic ore processing wastes and wastewater. Mining Science and Technology (Russia). 2024;9(3):271-282. https://doi.org/10.17073/2500-0632-2023-11-184

Экологически чистые геотехнологии выщелачивания металлов из твердых и жидких отходов обогащения полиметаллического сырья

Введение

Горнодобывающие предприятия по всему миру увеличивают темпы накопления различных видов отходов, обусловливая деградацию окружающей среды, в связи с ростом производства, постепенным переходом к отработке бедных и вкрапленных руд, а также вследствие усложнения горнотехнических условий отработки месторождений полезных ископаемых [1–3]. Большие объемы данных, полученных с предприятия, могут быть использованы для снижения потребления ресурсов и оптимизации запасов на шахтах с использованием технологии цифровых двойников [4]. Цифровые модели геологических запасов полезных ископаемых в сочетании с ГИС технологиями позволяют формировать цифровые двойники месторождений, обуславливая проектирование более рациональных систем разработки [3]. При этом решения некоторых экологических проблем можно достичь при оптимизации существующих технологических процессов, а также при повышении качества управления природно-техническими системами [5, 6].

Способы кучного выщелачивания, которые широко используются в мире, позволяют с большей прибылью извлекать металлы из различных видов низкосортных руд. При этом даже существующий уровень понимания фундаментальных его основ не позволяет полностью обеспечить экологически безопасные реализацию при стремлении к устойчивому освоению минерально-сырьевой базы [7]. Это порождает проблему образования техногенных стоков, сухих отвалов и пылевых загрязнений. Для каждого объекта пыления характерны индивидуальные особенности, что позволяет использовать модели технологических процессов для минимизации выбросов в атмосферу, но не полностью решить данную проблему [8]. Минимизация последствий загрязнения гидросферы требует разработки мер, учитывающих целый комплекс взаимно обусловленных факторов [9, 10]. Хвостохранилища являются техногенными месторождениями, сложенными хвостами переработки руд, которые участвуют в загрязнении окружающей среды химическими ингредиентами в результате процессов выщелачивания [11–14]. Так, в нашей стране уже складировано более 45 млрд т твердых отходов (осуществляющих в том числе пыление) в виде отвалов, из которых отходы обогащения ежегодно добавляют в эту цифру около 140 млн м3/год [15].

Решение проблем отходов при извлечении полиметаллического сырья может быть достигнуто при экологизации и широком использовании геотехнологий подземного выщелачивания. Прогрессивные технологии подземного выщелачивания в блоках осваиваются в добывающих отраслях для сохранения и упрочнения минерально-сырьевой базы технологически развитых стран [16, 17]. История возникновения и освоения технологии с подземным блоковым выщелачиванием на предприятиях атомной энергетики СССР в Казахстане описана в [18], в то же время отдельные процессы остаются недостаточно изученными. Так, для Джимидонского рудного поля увеличение доступности для переработки низкокондиционных запасов полиметаллического сырья возможно достичь путем повышения качества разрушения и избирательного расхода энергии при взрывной подготовке руд [19]. На горных предприятиях России, прежде всего в атомной промышленности, технологии с подземным блоковым выщелачиванием используются при добыче большой доли товарной продукции, например, в Приаргунском ГХК. При этом используется неоптимальная топология сети поверхностных скважин, которая не позволяет использовать направленное бурение для минимизации количества нагнетательных скважин (при их бурении параллельно рудному телу), что приводит к росту отходов при низкой эффективности подземного выщелачивания [20].

Скорость процессов выщелачивания определяется содержанием металлов, толщиной диффузионного слоя и коэффициентом диффузии. Скорость химической реакции имеет решающее значение для извлечения редкоземельных элементов в процессе подземного выщелачивания (которая (реакция) сопровождается миграцией ионов, что придает ей электрохимический характер), при этом наиболее важными являются два параметра: сопротивление раствора и сопротивление переносу заряда [21]. Кроме того, максимальное извлечение соответствует высокой скорости движения раствора относительно реакционной поверхности. На Кавказе большинство эксплуатируемых месторождений относится к типу кварц-полиметаллических месторождений в кварц-кератофировой формации, например, Садонское. Для него характерны полиметаллический и пирротиновый виды оруденения. Воды являются причиной процесса гидролиза. При достижении определенной кислотности сульфат железа вступает в реакцию с образованием гидроксида железа. Из методов очистки растворов наиболее часто применяют химический, недостаток, которого заключается в возможности загрязнения окружающей среды реагентами при аварийном нарушении технологического режима.

Существующие математические методы управления процессами выщелачивания требуют большого объема априорной информации о структуре и свойствах месторождения, при этом одним из основных методов является метод экспертных оценок, который не обладает достаточной надежностью получаемых результатов [22, 23]. Отмеченные особенности горного производства наиболее остро проявляются при осуществлении процессов, где погрешность может снизить показатели технологического процесса до неприемлемого уровня [24, 25]. Так, при ошибке в параметрах отбойки руд для выщелачивания становится невозможно использовать высокоэффективную технологию с растворением металлов.

Существующие подходы к проектированию геотехнологий добычи металлов нуждаются в совершенствовании на основе концепции так называемого «циркуляционного» управления отходами и экологизации технологических процессов [26, 27]. В работе [28] убедительно доказана необходимость решения первостепенных задач для «форсирования перехода к «циркуляционной» экономике в условиях обращения с техногенными минеральными образованиями». Недостатком реализации авторской идеи о формировании путей для достижения цели является восприятие «циркуляционного» подхода, как «концепции замкнутых цепей поставок». В то время как, например, для шахтного метана ее формируют как «преобразование отходов (метана) в энергию» [29, 30]. В связи с этим авторская гипотеза «циркуляционного» управления хвостами обогащения» заключается в: «оптимизации технологических процессов выщелачивания, механохимической активации геоматериалов или иных способов, позволяющих трансформировать отходы обогащения в дополнительно извлекаемые металлы с последующим использованием хвостов в производстве строительных материалов или в объектах захоронения (инертный заполнитель подземного пространства)».

В связи с этим целью исследования является формирование концептуальных основ и направлений экологизации геотехнологий выщелачивания металлов из твердых и жидких отходов обогащения полиметаллического сырья. В связи с этим необходимо решить следующие задачи: 1 – провести анализ и привести классификацию мер по совершенствованию подземных геотехнологий выщелачивания металлов; 2 – провести моделирование процесса электрохимического метода извлечения металлов из стоков (растворов); 3 – обосновать эффективность извлечения металлов с использованием предварительной механохимической активации сухих хвостов.

Методы

Объектом исследования являются техногенные месторождения РСО–Алании (Россия). Интенсивная эксплуатация рудных месторождений сопровождается образованием отвалов некондиционных руд и хвостов обогатительных фабрик, располагающихся в долинах рек.

Количественные значения и параметры промышленных стоков в условиях месторождения Садонского рудного узла приведены в табл. 1.

Объемы хранения хвостов обогащения фабрик Северного Кавказа приведены в табл. 2.

Таблица 1

Характеристика промышленных стоков

Месторождения | Объем стоков, м3/ч | Содержание металлов, г/м3 |

Садонское | 300 | Свинец – 5, цинк – 7 |

Згидское | 24 | Свинец – 5, цинк – 12 |

Холстинское | 70 | Свинец – 8, цинк – 25 |

Архонское | 30 | Свинец – 65, цинк – 7 |

Хаником-Какадурское | 150 | Свинец – 5, цинк – 100 |

Урупское | 350 | Медь – 12, цинк – 41, железо –0,2 |

Тырныаузское | 400 | Молибден – 37, вольфрам – 45 |

Таблица 2

Объемы хранения хвостов переработки руд

Хвостохранилища | Количество хвостов обогащения, т | Содержание металлов, % |

Мизурская фабрика | 3 000 000 | Цинк – 0.15–0.25, свинец – 0.13–0.19 |

Фиагдонская фабрика | 3 000 000 | Цинк – 0.18–0.24, свинец – 0.18–0.24 |

Завод «Электроцинк» | 3 000 000 | – |

Урупская фабрика | 4 000 000 | Цинк – 0.25–0.40, медь – 0.36–0.46, железо – 30–35 |

Тырныаузская фабрика | 120 000 000 | Вольфрам – 0.25–0.40, медь – 0.36–0.46, железо – 30–35 % |

Для оценки перспектив в области совершенствования подземных геотехнологий осуществлялся ретроспективный анализ теории и практики применения технологических новаций на предприятиях Министерства атомной энергетики и промышленности СССР.

При реализации второй задачи изучались техногенные растворы (стоки) с реагентами для выщелачивания, прошедшими электрохимическую обработку. Сульфатно-хлоридные с преобладанием катионов натрия стоки Архонского комбината (РСО–Алания) исследованы на установке во Всесоюзном научно-исследовательском институте химической технологии (г. Москва). Базой для определения эффективности выщелачивания металлов являются результаты выщелачивания руд и продуктов их переработки в перколяторных колоннах с использованием реагентов.

Третью задачу решали на основе испытаний технологий по переработке хвостов обогащения Мизурской обогатительной фабрики. Активацию пульпы проводили с помощью высокоэнергетического измельчения в DESI-11 с частотой вращения ротора 50 и 200 Гц в течение 0,25 и 1 ч соответственно. Для образования пульпы измельченные образцы хвостов пропускали через сито 2,0 мм и смешивали с фильтратом. Методика моделирования составлена по аналогии с методикой, рассмотренной в работах [31–33], и заключалась в обработке данных на основе фильтра Савицки–Голея в сочетании с трехмерной интерполяцией по методу R. J. Renka (Роберта Ренки) [34–36]. Реализация алгоритмов была выполнена в виде «скриптов» (с использованием ПО Vi IMproved (version 9.0)) на языке Python (version 2.7.10). Построение итоговых трехмерных графиков – ПО Gnuplot (version 5.4).

Результаты

Совершенствование геотехнологии подземного выщелачивания металлов

Выщелачивание полиметаллического сырья является процессом фильтрации водного раствора через пласты породы под действием силы тяжести, капиллярных сил на межфазных границах либо из-за градиента давлений в нагнетательных и откачных (продуктивных) скважинах. Внутренняя структура пористой среды является случайной, и ее геометрия может быть описана лишь приближенно, соответственно определение параметров течения водных растворов на основе уравнений гидравлики возможно лишь приближенно, с некоторой вероятностью.

Основными параметрами процесса фильтрации являются вязкость, проницаемость, скорость и давление жидкости [37, 38]. Жидкость, движущаяся в пористой среде, является неньютоновской, для которой соотношение, связывающее скорость изменения деформации с напряжением, описывается реологическим законом:

где μ ‒ динамическая вязкость; τ0 ‒ начальное напряжение сдвига; ux ‒ скорость течения в перпендикулярном оси ОХ направлении.

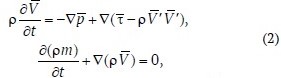

В пористой среде неньютоновская жидкость удовлетворяет уравнению движения и уравнению неразрывности при отсутствии притоков и стоков:

где ρ ‒ плотность среды; m ‒ пористость; V ‒ вектор скоростей; p ‒ распределение давлений; τ ‒ тензор напряжений.

Проницаемость рудных пластов в зависимости от плотности различна, но в условиях хаотичного изменения характеристик фильтрации в каждой точке пласта можно принять его состояние однородно-проницаемым. Если же фильтрационные характеристики пласта ‒ пористость и проницаемость ‒ на отдельных участках различны, то пласт является неоднородным.

В математической модели потенциального течения суммарный дебит пласта представляет собой сумму дебитов всех слоев. Для упрощения неоднородный пласт моделируется как квазиоднородный со средней проницаемостью пласта

где ki – проницаемость i-го слоя; hi –толщина i-го слоя; h – толщина всего пласта.

В обобщенном виде модель диффузии растворов для выщелачивания металлов из руд может быть представлена уравнением Фоккера–Планка:

где W(V ,t) ‒ плотность вероятности скоростей; D1 ‒ вектор сноса потока; D2 ‒ тензор диффузии.

Наличие в прилегающем к твердой фазе вещества слоя частиц крупностью более 5 мм увеличивает интенсивность переноса металлических частиц в извлекаемом растворе.

Оптимальным является способ выщелачивания, обеспечивающий перевод металлов в мобильное состояние с минимальными затратами на подготовку руд и обеспечение проницаемости раздробленной руды для выщелачивающих растворов. Технологии добычи полезных ископаемых, в том числе методами выщелачивания, и отдельные их элементы оцениваются по критерию полноты извлечения металлов из руд [39, 40]. Из анализа исследований [41] следует, что меры по совершенствованию подземного выщелачивания руд в блоках (с управляемой проницаемостью пород/руд для растворов) можно систематизировать (табл. 3).

Таблица 3

Меры совершенствования подземного выщелачивания руд в блоках

Процесс | Сущность процесса | Эффект осуществления |

1 | 2 | 3 |

| Отбойка и дробление взрывом | Горизонтальная подсечка взрыванием скважин с опережением на толщину вертикального слоя | Рационализация формирования компенсационного пространства, оптимизация крупности магазинируемой руды |

Отбойка слоями с переменной линией наименьшего сопротивления | ||

Приближение формы слоя к вертикальной проекции фигуры выпуска | ||

| Орошение растворами реагентов | Скважины с обсадкой и размещением тонкозернистого слоя в отбитой руде | Равномерное орошение растворов реагентов в объеме магазинированной руды и времени |

Гидравлический разрыв пород | ||

| Сбор растворов | Улавливание утечек растворов электровакуумными установками | Оптимизация расхода реагентов |

Дренаж перфорированными трубами в днище блока | ||

Создание противо - фильтрационных экранов из полимерных материалов | Минимизация ущерба окружающей природной среде | |

| Интенсификация процесса | Использование в скважинах в отбитой руде жидких взрывчатых веществ | Смещение кусков выщелоченной руды с разрушением кольматированных зон |

Подвижка руды при отбойке на нее новых слоев | ||

Воздействие импульсами сжатого воздуха высокого давления | Повышение проницаемости при перемещении трещинных заполнителей и разрушении глинистых пленок Повышение скорости и полноты извлечения металла | |

Воздействие ультразвуком при электромагнитной обработке растворов с пропусканием их в поле электрического тока | ||

Воздействие пульсирующим электрическим током с низкочастотными импульсами | ||

Выемка балансовых руд для традиционной переработки, магазинирование части балансовой и забалансовой руды и выщелачивание | Комплексное улучшение показателей разработки месторождений |

Моделирование эффективности извлечения металлов из растворов

Метод электрохимического умягчения концентрированных растворов посредством электродиализного опреснения заключается в использовании явления селективности ионообменных мембран: катионообменные мембраны пропускают положительные ионы, а анионообменные мембраны – отрицательные ионы.

Мембранный электролиз обеспечивает безреагентное умягчение природных растворов и концентрирование микроэлементов. Перспективны электродиализ и активация в диафрагменных электролизерах с разложением солевых систем на кислоту и щелочь и нейтрализацией растворов. Недостатком метода является осаждение труднорастворимых соединений в рассольных камерах.

Параметры извлечения из раствора металлов определяются для вариантов с циркуляцией раствора через рассольные камеры и без циркуляции. В камеру обессоливания подаются растворы (стоки), а в камеру кислотно-щелочного образования – чистая вода. После этого в камеры подают реагенты, необходимые для образования щелочи и кислоты (выбранные для реализации технологического цикла). С ростом доли ионов магния, кальция и кислот проявляется ухудшение эффективности исследуемого процесса, обусловленное снижением качества контакта мембраны с рассолом вследствие налипания карбонатных отложений и оксида магния. Энергозатраты на удаление 1 кг соли составляют 0,6 кВт (при остаточных долях Zn = 0,3–0,4 мг/дм3 и Pb = 0,06–0,08 мг/дм3 соответственно).

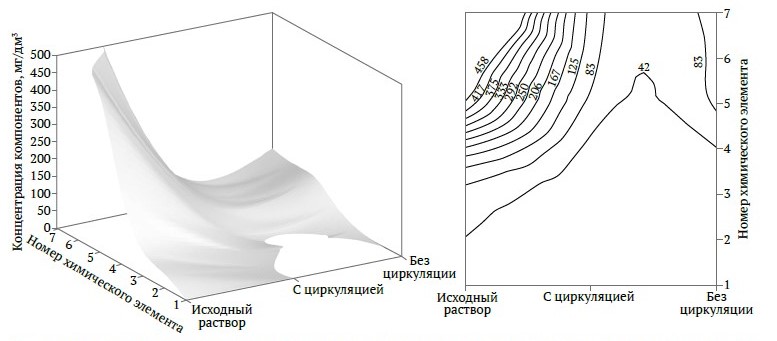

Для реализации авторского подхода проведена серия опытов для различных схем циркуляции рассолов, полученные значения для которых представлены в табл. 4 и рис. 1, 2.

Таблица 4

Эффективность извлечения металлов из растворов (стоков) при разном типе циркуляции раствора

Компонента | N | Исходный раствор (стоки) | Эффективность извлечения металлов из растворов (стоков) | |

с циркуляцией рассолов через рассольные камеры | без циркуляции | |||

| в дилюате | ||||

| Варианты модели | 1 | 2 | 3 | |

Pb | 1 | 2.2±0.3 | 0.1±0.02 | 0.08±0.02 |

Zn | 2 | 40±1.2 | 0.4±0.05 | 0.3±0.03 |

Mg | 3 | 70±1.9 | 10±2 | 8±1.1 |

Ca | 4 | 200±6 | 30±1.2 | 40±1.7 |

Na | 5 | 450±15 | 72±1.5 | 90±1.3 |

SO4 | 6 | 580±20 | 100±11 | 95±4 |

Cl | 7 | 900±5 | 114±19 | 105±5 |

Рис. 1. Эффективность извлечения химических элементов при различных параметрах электрохимического способа

Рис. 2. Концентрация химических элементов в рассолах без циркуляции в сравнении с исходным раствором

Из анализа поверхности, представленной на рис. 1, следует, что вариант электрохимического способа с циркуляцией рассолов через рассольные камеры является наиболее эффективным способом извлечения металлов из промышленных стоков. Извлечение металлов из рассолов осуществляется в сорбционных и отмывочных колоннах высотой до 4 м при диаметре 1–1,5 м. Расход реагентов на 1000 м3 раствора: катионита (анионита) – 0,8 кг; регенерирующего реагента – 100–150 кг.

Из анализа значений, представленных на рис. 3, следует, что значения для Na, Ca, Cl и SO4 существенно превышают ПДК (Na − 6089, Ca − 650, Cl – 4600 и SO4 −153 мг/дм3).

Извлечение металлов при предварительной механохимической активации сухих хвостов

В связи с тем что механоактивация эффективно используется для превращения хвостов обогащения в вяжущий компонент закладочного массива [42], было решено использовать эффект активации геоматериалов для повышения выхода свинца из хвостов. Геоматериалы были предварительно измельчены в лабораторной шаровой мельнице, пропущены через сито диаметром (отверстий) 4,0 мм и подвергались механоактивационному воздействию (сухим способом) в дезинтеграторе DESI-11. Скорость вращения ротора составляла 50 и 200 Гц. Программа экспериментальных работ включала в себя использование серной кислоты и хлорида натрия в различных пропорциях. Концентрация кислоты изменялась в диапазоне следующих значений – 20, 90 и 160 г/л, а хлорида натрия при этом − 2, 6 и 10 г/л. Подготовка жидкой фракции пульпы подразумевала предварительную подготовку химических реагентов (отдельные колбы) в пропорциях, указанных в методике проведения эксперимента. Все расчеты проводились для получения одного литра раствора для выщелачивания с выбираемым соотношением твердой и жидкой фракций (S/L) = 1/4, 1/7 и 1/10 соответственно. После получения активированной твердой фракции геоматериала его смешивали с жидким раствором в указанном S/L соотношением фракций для образования пульпы. Затем проводили агитационное выщелачивание в лабораторных колоннах.

Массовая концентрация компонентов раствора для выщелачивания в итоговой пульпе, %, определялась по следующей формуле (на примере серной кислоты):

где Mp − масса пульпы, состоящая из массы раствора (меняющегося в зависимости от соотношения концентраций реагентов в 1 л) и постоянной массы навески твердых сухих отходов, равной 50 г; mL (H2SO4) − масса серной кислоты в жидкой фракции пульпы при разном содержании в ней кислоты и хлорида натрия, г.

Концентрацию свинца в пульпе определяли стандартным способом на атомно-абсорбционном спектрометре «KVANT-AFA» (ООО «КОРТЭК»). Построение Q-Q графиков (квантиль-квантиль графики – критерий «goodness-of-fit» качества построения моделей) осуществляли в ПО Microsoft Excel 2010. Результаты эффективности извлечения свинца при предварительной активации хвостов и времени выщелачивания 0,25 ч (вариант I), а также при предварительной активации хвостов сухим способом в дезинтеграторе и выщелачивании в течение 1 ч (вариант II) представлены в табл. 5 и на рис. 3.

Таблица 5

Эффект от предварительной механоактивации хвостов сухим способом

N эксперимента | mP(H2SO4), массовая концентрация кислоты в пульпе | mP(NaCl), массовая концентрация хлорида натрия в пульпе | Варианты опытов | |

% | % | I | II | |

1 | 0.16 | 1.58 | 0.81 | 1.43 |

2 | 0.79 | 1.58 | 0.95 | 0.86 |

3 | 0.15 | 11.79 | 17.62 | 3.33 |

… | … | … | … | … |

12 | 0.83 | 13.36 | 38.1 | 38.1 |

13 | 0.54 | 1.80 | 6.04 | 5.21 |

14 | 0.50 | 13.38 | 17.56 | 50.88 |

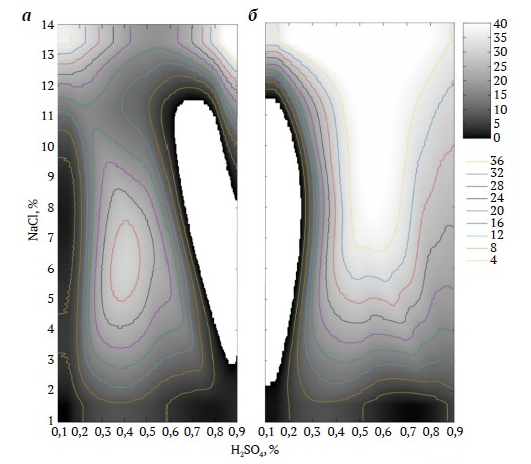

Рис. 3. Распределение выхода свинца из хвостов Мизурской фабрики: a – выщелачивание Pb из предварительно активированных хвостов υ = 50 Гц продолжительностью 0,25 ч (вариант II); b – выщелачивание Pb из предварительно активированных хвостов υ = 200 Гц продолжительностью 1 ч (вариант IV)

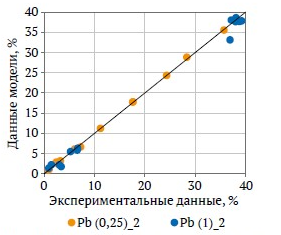

Из анализа рис. 3, а следует, что активационное воздействие при υ = 50 Гц и продолжительности выщелачивания 0,25 ч обусловливает рост продуктивности обогащения при H2SO4 = 0,8–0,9 % и NaCl = 11,5–14 %. Кроме того, прослеживается ярко выраженный второй максимум: Pb = 28 % при H2SO4 = 0,32–0,45 % и NaCl = 5–7,6 %. Изменение времени выщелачивания с 0,25 до 1 ч и υ до = 200 Гц приводит к росту абсолютных значений и площади второй зоны локального максимума, которая существенным образом меняет представление о процессе (рис. 3, б). При H2SO4 = 0,9 % рост доли NaCl с 1 до 14 % приводит к монотонному росту выхода свинца с 4 % до более чем 40 % (NaCl = 13,5 %). Площадь локального максимума ограничена областью от 0,5 до 0,7 % по H2SO4 и от 7 до 14 % по NaCl. Критерием goodness-of-fit для проверки качества четырех трехмерных моделей Q-Q служит график, приведенный на рис. 4.

Рис. 4. Q-Q для двух вариантов моделей

Из анализа поверхностей отклика следует в целом согласованность полученных данных с результатами работ [43, 44] по обработке халькопиритов в мельнице тонкого измельчения, где рост концентрации H2SO4 был выше на 30 %. Выщелачивание Cu серной кислотой из руды [39] подтверждает увеличение продуктивности процесса с ростом числа оборотов ротора в дезинтеграторе с 50 до 200 Гц. В исследованиях [45, 46] также подтверждается эффективность применения DESI-15 для механоактивационного воздействия на геоматериалы.

Практическое применение

Значение полученных результатов заключается в возможности оптимизации технологической схемы электрохимического извлечения металлов из промышленных стоков на основании полученных закономерностей использования циркуляции рассолов через рассольные камеры. Кроме того, совокупность полученных результатов использования дезинтегратора для повторного извлечения свинца из геоматериалов позволит разработать методику расчета параметров механоактивационного воздействия для повышения степени извлечения металлов из хвостов обогащения полиметаллического сырья РСО–Алания (Згидское, Садонское, Архонское месторождения).

Направления дальнейших исследований

Дальнейшие исследования должны быть направлены на оптимизацию параметров существующих геотехнологий не только в отношении экологизации отдельных компонентов или технологических процессов. В связи с этим наиболее перспективным направлением является обоснование путей использования подземного пространства для полного удаления отходов (промышленных стоков и хвостов обогащения) после их многостадийной обработки.

Заключение

Основным направлением трансформации парадигмы природопользования должно быть циркуляционное управление отходами при добыче полезных ископаемых. Спад горного производства с выходом из строя действующих богатых и удобных для эксплуатации месторождений может быть минимизирован при освоении технологии подземного выщелачивания с освоением некондиционных запасов. Предлагаемые рекомендации по совершенствованию подземного выщелачивания руд в блоках позволяют определить оптимальные условия для повышения полноты использования недр и уменьшения ущерба окружающей среде.

Деградация окружающей среды жидкими продуктами выщелачивания руд при их добыче может быть минимизирована технологическими средствами. Для очистки рудничных стоков перспективен метод электродиализа и активации в диафрагменных электролизерах. При извлечении металлов с циркуляцией раствора через рассольные камеры содержания в дилюате с циркуляцией были низкими, а без циркуляции существенно превышалио ПДК (для Na, Cl, SO4 и Ca). Это доказывает принципиальную возможность управления процессами выщелачивания путем усиления окислительного потенциала растворителей за счет добавления промышленных окислителей.

Хвостохранилища являются техногенными месторождениями, в пределах которых осуществляется естественное выщелачивание. Одним из ключевых результатов исследования является обоснование расширения области использования дезинтеграторов при направленном механо-химически-активационном воздействии. Рост продолжительности агитационного выщелачивания (как с использованием, так и без использования механоактивации) приводит к равномерному расширению локальных максимумов выхода Pb из пульпы при снижении минимальной концентрации NaCl с 11–12 до 7 % при H2SO4 = 0,6 %.

Список литературы

1. Sinclair L., Thompson J. In situ leaching of copper: Challenges and future prospects. Hydrometallurgy. 2015;157:306–324. https://doi.org/10.1016/j.hydromet.2015.08.022

2. Liang W., Wang J., Leung C., Goh S., Sang S. Opportunities and challenges for gas coproduction from coal measure gas reservoirs with coal-shale-tight sandstone layers: A review. Deep Underground Science and Engineering. 2024. https://doi.org/10.1002/dug2.12077

3. Январёв Г. С., Бобомуротов Б. Б. Объемная цифровая модель глубоких горизонтов главной рудной залежи Урупского медно-колчеданного месторождения. Геология и геофизика Юга России. 2023;13(1):125–135. https://doi.org/10.46698/VNC.2023.90.90.009

4. Kukartsev V., Kozlova A., Kuimova O., Nelyub V., Gantimurov A. Using digital twins to create an inventory management system. E3S Web of Conferences. 2023;431:05016. https://doi.org/10.1051/e3sconf/202343105016

5. Захаров В. Н., Каплунов Д. Р., Клебанов Д. А., Радченко Д. Н. Методические подходы к стандартизации сбора, хранения и анализа данных при управлении горнотехническими системами. Горный журнал. 2022;(12):55–61. https://doi.org/10.17580/gzh.2022.12.10

6. Reddivari B. R., Vadapalli S., Sanduru B., Buddi T., Vafaeva K. M., Joshi A. Fabrication and mechanical properties of hybrid fibre-reinforced polymer hybrid composite with graphene nanoplatelets and multiwalled carbon nanotubes. Cogent Engineering. 2024;11(1). https://doi.org/10.1080/23311916.2024.2343586

7. Ghorbani Y., Franzidis J.-P., Petersen J. Heap Leaching technology current state, innovations, and future directions: A review. Mineral Processing and Extractive Metallurgy Review. 2016;37(2):73–119. https://doi.org/10.1080/08827508.2015.1115990

8. Панфилов И. А., Антамошкин О. А., Федорова Н. В., Дерюгин Ф. Ф., Бянкин В. Е. Профилактика загрязнения воздушной среды при открытой разработке рудных месторождений. Горный информационно-аналитический бюллетень. 2023;(11-1):252–264. https://doi.org/10.25018/0236_1493_2023_111_0_252

9. Chaikin L., Shoppert A., Valeev D., et al. Concentration of rare earth elements (Sc, Y, La, Ce, Nd, Sm) in bauxite residue (red mud) obtained by water and alkali leaching of bauxite sintering dust. Minerals. 2020;10(6):500. https://doi.org/10.3390/min10060500

10. Евдокимов С. И., Макоева А. К., Макисмов Р. Н., Дятлова Д. И. Разработка метода и прибора для измерения сил в контактах частиц в условиях флотации микродисперсий золота. Устойчивое развитие горных территорий. 2023;15(1):81–96. https://doi.org/10.21177/1998-4502-2023-15-1-81-96

11. Shoppert A., Loginova I., Valeev D. Kinetics study of al extraction from desilicated coal fly ash by NaOH at atmospheric pressure. Materials. 2021;14:7700. https://doi.org/10.3390/ma14247700

12. Jiang H., Zhang H., Zhang X., Zhang J., Jiang Y. Experimental study on the influence of content and fineness of fly ash on the mechanical properties of grouting slurries. Deep Underground Science and Engineering. 2024. https://doi.org/10.1002/dug2.12070

13. Rasskazova A. V., Sekisov A. G., Kirilchukirilchu M. S., Vasyanovvasyanov Y. A. Stage-activation leaching of oxidized copper-gold ore: Theory and technology. Eurasian Mining. 2020;(1):52–55. https://doi.org/10.17580/em.2020.01.10

14. Chen T., Lei C., Yan B., Xiao X. Metal recovery from the copper sulfide tailing with leaching and fractional precipitation technology. Hydrometallurgy. 2014;147–148:178–182. https://doi.org/10.1016/j.hydromet.2014.05.018

15. Хайрутдинов M. M., Конгар-Сюрюн Ч. Б., Тюляева Ю. С., Хайрутдинов A. M. Бесцементные закладочные смеси на основе водорастворимых техногенных отходов. Известия Томского политехнического университета. Инжиниринг георесурсов. 2020;331(11):30–36. https://doi.org/10.18799/24131830/2020/11/2883

16. Vrancken C., Longhurst P. J., Wagland S. T. Critical review of real-time methods for solid waste characterisation: Informing material recovery and fuel production. Waste Management. 2017;61:40–57. https://doi.org/10.1016/j.wasman.2017.01.019

17. Zhao H., Zhang Y., Zhang X., et al. The dissolution and passivation mechanism of chalcopyrite in bioleaching: An overview. Minerals Engineering. 2019;136:140–154. https://doi.org/10.1016/j.mineng.2019.03.014

18. Подрезов Д. Р. Задачи совершенствования управления и повышения эффективности функционирования технологических блоков рудника подземного скважинного выщелачивания урана. Горные науки и технологии. 2020;5(2):131–153. https://doi.org/10.17073/2500-0632-2020-2-131-153

19. Гарифулина И. Ю., Абдулхалимов А. Г., Засеев И. А., Майстров Ю. А. Перспективы разработки Садонских месторождений подземным выщелачиванием. Горные науки и технологии. 2020;5(4):358–366. https://doi.org/10.17073/2500-0632-2020-4-358-366

20. Джиоева А. К. Совершенствование технологии подземного выщелачивания при обеспечении экологически безопасной отработки рудных месторождений. Безопасность труда в промышленности. 2022;(9):62–68. https://doi.org/10.24000/0409-2961-2022-9-62-68

21. Feng X., Wang X. Characteristics of Electrical Resistance Alteration during in situ leaching of ionadsorption-type rare earth ore. Minerals. 2024;14:92. https://doi.org/10.3390/min14010092

22. Wu Zh., Liao H., Lu K. Mining consensus sequence in multi-criteria group decision making with incomparability of alternatives and conflicts of experts. Information Sciences. 2022;610:359–380. https://doi.org/10.1016/j.ins.2022.07.058

23. Deveci M., Gokasar I., Brito-Parada P. R. A comprehensive model for socially responsible rehabilitation of mining sites using Q-rung orthopair fuzzy sets and combinative distance-based assessment. Expert Systems with Applications. 2022;200:117155. https://doi.org/10.1016/j.eswa.2022.117155

24. McManus S., Rahman A., Coombes J., Horta A. Uncertainty assessment of spatial domain models in early stage mining projects – A review. Ore Geology Reviews. 2021;133:104098. https://doi.org/10.1016/j.oregeorev.2021.104098

25. Абас Висам Махди Абас, Арутюнян Р. В. Моделирование нелинейных динамических и стационарных систем на основе интегро-функциональных рядов Вольтерры и различных классов квадратурных формул. Математическое моделирование и численные методы. 2021;(2):68–85. https://doi.org/10.18698/2309-3684-2021-2-6885

26. Yan J., Xu M. Energy and circular economy in sustainability transitions. Resources, Conservation and Recycling. 2021;169:105471. https://doi.org/10.1016/j.resconrec.2021.105471

27. Shutaleva A. Ecological Culture and critical thinking: building of a sustainable future. Sustainability. 2023;15:13492. https://doi.org/10.3390/su151813492

28. Игнатьева М. Н., Юрак В. В., Душин А. В., Стровский В. Е. Техногенные минеральные образования: проблемы перехода к экономике замкнутого цикла. Горные науки и технологии. 2021;6(2):73–89. https://doi.org/10.17073/2500-0632-2021-2-73-89

29. Brigida V., Golik V. I., Voitovich E. V. et al. Technogenic reservoirs resources of mine methane when implementing the circular waste management concept. Resources. 2024;13(2):33. https://doi.org/10.3390/resources13020033

30. Ma L., Ghorbani Y., Kongar-Syuryun C. B., Khayrutdinov M. M., Klyuev R. V., Petenko A. Dynamics of backfill compressive strength obtained from enrichment tails for the circular waste management. Resources, Conservation and Recycling Advances. 2024;23:200224. https://doi.org/10.1016/j.rcradv.2024.200224

31. Клюев Р. В., Бригида В. С., Лобков К. Ю. и др. К вопросу мониторинга трещинообразования в природно-технических системах при сдвижении земной поверхности. Горный информационно-аналитический бюллетень. 2023;(11–1):292–304. https://doi.org/10.25018/0236_1493_2023_111_0_292

32. Ayaz A., Ozyurt O., Al-Rahmi W. M., et al. Exploring gamification research trends using topic modeling. In: IEEE Access. 2023;11:119676–119692. https://doi.org/10.1109/ACCESS.2023.3326444

33. Klyuev R., Tekiev M., Silaev V., et al. Sustainable operation analysis of the mining industry power supply system. In: E3S Web of Conferences. 2021;326:00016. https://doi.org/10.1051/e3sconf/202132600016

34. Бригида В. С., Мишулина С. И., Стась Г. В. Перспективные направления экологизации структурных элементов туристского продукта краснодарского края (на примере транспортной составляющей). Устойчивое развитие горных территорий. 2020;12(1):24–25. https://doi.org/10.21177/1998-4502-2020-12-1-18-25

35. Pavlov M. V., Vafaeva K. M., Karpov D. F. et al. Impact of environmental factors on indoor air temperature in gas-fired radiant heated cultivated structures. In: E3S Web of Conferences. International Conference on “Advanced Materials for Green Chemistry and Sustainable Environment” (AMGSE-2024). 2024;511:01036. https://doi.org/10.1051/e3sconf/202451101036

36. Vafaeva K. M., Karpov D. F., Pavlov M. V. et al. Analyzing thermal images to evaluate thermal protection in residential structures: lessons from russian practices. In: E3S Web of Conferences. International Conference on “Advanced Materials for Green Chemistry and Sustainable Environment” (AMGSE-2024). 2024;511:01037. https://doi.org/10.1051/e3sconf/202451101037

37. Li G., Zhou Q., Zhu Z., et al. Selective leaching of nickel and cobalt from limonitic laterite using phosphoric acid: An alternative for value-added processing of laterite. Journal of Cleaner Production. 2018;189:620–626. https://doi.org/10.1016/j.jclepro.2018.04.083

38. Конгар-Сюрюн Ч. Б., Ковальский Е. Р. Твердеющие закладочные смеси на калийных рудниках: перспективные материалы, регулирующие напряжённо-деформированное состояние массива. Геология и геофизика Юга России. 2023;13(4):177–187. https://doi.org/10.46698/VNC.2023.34.99.014

39. Кондратьев Ю. И., Выскребенц А. С., Бетрозов З. С., Дзеранова К. Б. Снижение энергозатрат на подземное электрохимическое выщелачивание металлов из руд. Устойчивое развитие горных территорий. 2017;(4):419–426. https://doi.org/10.21177/1998-4502-2017-9-4-419-426

40. MacCarthy J., Nosrati A., Skinner W., Addai-Mensah J. Atmospheric acid leaching mechanisms and kinetics and rheological studies of a low grade saprolitic nickel laterite ore. Hydrometallurgy. 2016;160:26–37. https://doi.org/10.1016/j.hydromet.2015.11.004

41. Ляшенко В. И., Хоменко О. Е., Голик В. И. Развитие природоохранных и ресурсосберегающих технологий подземной добычи руд в энергонарушенных массивах. Горные науки и технологии. 2020;5(2):104–118. https://doi.org/10.17073/2500-0632-2020-2-104-118

42. Ковальский Е. Р., Конгар-Сюрюн Ч. Б., Петров Д. Н. Проблемы и перспективы внедрения многостадийной выемки руды при отработке запасов калийных месторождений. Устойчивое развитие горных территорий. 2023;15(2):349–364. https://doi.org/10.17073/10.21177/1998-4502-2023-15-2-349-364

43. Palaniandy S. Impact of mechanochemical effect on chalcopyrite leaching. International Journal of Mineral Processing. 2015;136:56–65. https://doi.org/10.1016/j.minpro.2014.10.005

44. Minagawa M., Hisatomi Sh., Kato T., et al. Enhancement of copper dissolution by mechanochemical activation of copper ores: Correlation between leaching experiments and DEM simulations. Advanced Powder Technology. 2018;29(3):471–478. https://doi.org/10.1016/j.apt.2017.11.031

45. Bumanisa G., Bajarea D. Compressive strength of cement mortar affected by sand micro filler obtained with collision milling in disintegrator. Procedia Engineering. 2017;172:149–156. https://doi.org/10.1016/j.proeng.2017.02.037

46. Basturkcu H., Achimovicova M., Kanuchova M., Acarkan N. Mechanochemical pre-treatment of lateritic nickel ore with sulfur followed by atmospheric leaching. Hydrometallurgy. 2018;181:43–52. https://doi.org/10.1016/j.hydromet.2018.08.016

Об авторах

В. И. ГоликРоссия

Владимир Иванович Голик – доктор технических наук, профессор кафедры техники и технологии горного и нефтегазового производства МПУ; профессор кафедры горного дела СКГТУ

Scopus ID 6602135324

г. Москва; г. Владикавказ

Ю. И. Разоренов

Россия

Юрий Иванович Разоренов – доктор технических наук, профессор, ректор

Scopus ID 57194146509

г. Новочеркасск

Н. Г. Валиев

Россия

Нияз Гадым оглы Валиев – доктор технических наук, профессор, заведующий кафедрой горного дела

Scopus ID 55749527900

г. Екатеринбург

О. А. Гаврина

Россия

Оксана Александровна Гаврина – кандидат технических наук, старший научный сотрудник лаборатории управления горнотехническими системами

Scopus ID 57204639532

г. Москва

Рецензия

Для цитирования:

Голик В.И., Разоренов Ю.И., Валиев Н.Г., Гаврина О.А. Экологически чистые геотехнологии выщелачивания металлов из твердых и жидких отходов обогащения полиметаллического сырья. Горные науки и технологии. 2024;9(3):271-282. https://doi.org/10.17073/2500-0632-2023-11-184

For citation:

Golik V.I., Razorenov Yu.I., Valiev N.G., Gavrina O.A. Environmentally sound geotechnologies for leaching metals from polymetallic ore processing wastes and wastewater. Mining Science and Technology (Russia). 2024;9(3):271-282. https://doi.org/10.17073/2500-0632-2023-11-184