Перейти к:

Обоснование оптимальной ширины дражного забоя

https://doi.org/10.17073/2500-0632-2024-11-332

Аннотация

Снижение себестоимости готовой продукции за счет применения наиболее экономически выгодных процессов и технологий добычи и обогащения полезных ископаемых – одна из актуальных задач в горнодобывающей отрасли промышленности. Значительное влияние на себестоимость добычи полезного ископаемого россыпей оказывает ширина дражного забоя. Существующие методы расчета наивыгоднейшей ширины забоя драги основаны на обеспечении ее максимальной производительности, что оправдано при валовой разработке россыпей. С увеличением глубины залегания россыпи и мощности вскрышных пород традиционные методы расчета оптимальной ширины дражного забоя не обеспечивают минимальной себестоимости добычных работ. Целью исследований является обоснование наивыгоднейшей ширины забоя драги с учетом мощности торфов и приемлемых технологических схем вскрышных работ. Идея работы заключается в том, что оптимальная ширина забоя должна устанавливаться не только исходя из максимальной производительности драги, но и из условия обеспечения наименьшей себестоимости добычи ценных компонентов (с учетом производительности всего горного оборудования и себестоимости вскрышных работ). В исследовании проводится анализ влияния параметров россыпи (мощности торфов и продуктивного пласта, ширины забоя) на себестоимость добычи и переработки песков, а также выявление зависимостей влияния параметров горных работ на технико-экономические показатели. В рамках исследования было рассмотрено более 100 технологических схем комплексной работы вскрышного и добычного оборудования и дана экономическая оценка их эффективности. Приведены рекомендуемые значения поправочных коэффициентов к определению оптимальной ширины забоя драги. Результаты исследования служат методическим материалом для обоснования параметров дражной системы разработки россыпей.

Ключевые слова

Для цитирования:

Тальгамер Б.Л., Мешков И.А., Мурзин Н.В., Рославцева Ю.Г. Обоснование оптимальной ширины дражного забоя. Горные науки и технологии. 2025;10(2):99-108. https://doi.org/10.17073/2500-0632-2024-11-332

For citation:

Talgamer B.L., Meshkov I.A., Murzin N.V., Roslavtseva Yu.G. Justification of the optimal width of a front bank. Mining Science and Technology (Russia). 2025;10(2):99-108. https://doi.org/10.17073/2500-0632-2024-11-332

Обоснование оптимальной ширины дражного забоя

Введение

Дражный способ разработки россыпей благодаря поточной технологии минимизирует себестоимость добычи ценных компонентов из россыпных месторождений [1]. Только этим способом могут успешно отрабатываться глубокие обводненные и крупные техногенные россыпные месторождения с низким содержанием полезных компонентов [2, 3], доля которых в нераспределенном фонде запасов россыпей наиболее высока [4]. Дальнейшее повышение конкурентоспособности этого способа в значительной степени зависит от возможностей увеличения производительности драг, в том числе за счет продления добычного сезона, уменьшения технологических простоев, повышения качества подготовки запасов к выемке, оптимизации технологических параметров драгирования [1, 5]. При разработке достаточно широких россыпей повышение производительности обеспечивается оптимизацией ширины её забоя.

Оптимальная наивыгоднейшая ширина забоя драги устанавливается с учетом обеспечения её максимальной суточной производительности [6]. При относительно благоприятных условиях драгирования и валовой разработке запасов, что имело место во второй половине XX века, данный метод расчета обеспечивает наиболее высокие технико-экономические показатели работы драги. Вместе с тем ввиду постоянно усложняющихся условий эксплуатации месторождений в сторону увеличения объемов горноподготовительных работ определение оптимальной ширины забоя драги исходя из условия обеспечения её максимальной производительности будет не совсем верным, так как эффективность работы драги зависит не только от её производительности, но и от объемов и стоимости горноподготовительных работ, величины потерь и разубоживания полезного ископаемого, извлечения ценных компонентов и экономических показателей разработки месторождения.

Увеличение ширины дражного забоя приводит к росту затрат на вскрышные работы, а также на работы по удалению шуги (осенью) и льда (весной) и, как правило, на рекультивацию. При уменьшении ширины забоя растут потери песков (в том числе межшаговые и межходовые) или их разубоживание, увеличивается концентрация взвесей в технологической воде, что в ряде случаев может привести к снижению извлечения ценных компонентов, а также, как показывают исследования, к существенному негативному воздействию на водные объекты [7–9], усложняется разворот драги.

Таким образом, оптимальная ширина забоя драги должна устанавливаться из условия обеспечения наименьшей себестоимости добычи ценных компонентов, а не только с учетом реализации её максимальной производительности. При этом наибольшее влияние на экономические показатели дражной разработки оказывают вскрышные работы, объем которых в последние годы неуклонно растет [10].

Несмотря на то что дражный способ разработки оказывает значительное воздействие на различные компоненты окружающей среды [11, 12], особенно на водные объекты [13, 14], он по-прежнему остается одним из наиболее экономически эффективных [15] и активно используется в настоящее время при разработке россыпных месторождений как в России [10, 16], так и за рубежом [17, 18], что свидетельствует о достаточной актуальности задачи по обоснованию оптимальной ширины дражного забоя.

Теория вопроса

При проектировании горных работ для выемочно-погрузочного оборудования обосновывается оптимальная ширина заходки, которая в большинстве случаев обусловлена рабочими параметрами горных машин. При использовании экскаваторов ширина заходки в основном определяется исходя из радиусов черпания и разгрузки, иногда в расчет принимается вид используемого транспорта. При дражной разработке россыпей рациональная ширина дражного хода устанавливается с использованием более сложной зависимости, которая учитывает не только рабочие параметры драги, но и условия ее работы и характеристику россыпи.

Известно несколько методов расчета оптимальной ширины забоя (или оптимального угла маневрирования) драги1 [6, 19]. Все они учитывают характеристику россыпи и параметры драги и предусматривают обеспечение её максимальной суточной производительности. Значения, полученные по результатам расчетов по данным методикам, несколько отличаются, однако в целом указывают на то, что оптимальная ширина забоя драги ближе к её минимально возможной величине и существенно меньше максимальной ширины. Зависимости производительности 380 л драги от ширины забоя применительно к условиям разработки одной из россыпей Саха (Якутия) приведены на рис. 1.

Средняя мощность продуктивного пласта рассматриваемой россыпи – 10 м, мощность торфов – 2–6 м (средняя 4 м), средняя ширина россыпи – 560 м.

Из рис. 1 следует, что максимальная производительность 380 л драги соответствует ширине забоя от 65 до 105 м.

Рис. 1. Зависимости суточной производительности 380 л драги от ширины забоя:

1 – по методике В. А. Кудряшева; 2 – по методике В. Г. Лешкова; 3 – по методике С. М. Шорохова

Для дальнейшего исследования влияния вскрышных работ на оптимальную ширину забоя драги используется наиболее известная и широко применяемая в проектировании методика В. Г. Лешкова [6], в которой суточная производительность драги устанавливается из выражения:

Qсут = (3600vбHaTR sin β1)/(0,0175KcRc + 30vб(t1 + Kct2)), (1)

где vб – скорость бокового перемещения драги вдоль забоя, м/с; Н – мощность россыпи, срабатываемая черпаками, м; a – величина ухода (шага) драги на один забой, м; Т – время работы драги в сутки, ч; Rc – средний радиус черпания драги при отработке россыпи мощностью Н, м; β1 – половина угла маневрирования драги, град; Kc = Н/h – число слоев породы, срабатываемых черпаками при послойной отработке одного забоя; t1 – затраты времени на одно зашагивание, мин; t2 – простои драги в узлах забоя при проходке к выемке нижележащего слоя породы, мин; 0,0175 – цифровой коэффициент перевода градусов в радианы.

В трудах В. Г. Лешкова [6] описывается метод расчета оптимальной ширины забоя драги, который учитывает мощность драгируемых песков и конструкционные параметры добычного оборудования. Наивыгоднейшая ширина одинарного забоя драги устанавливается из условий наивысшей производительности драги по горной массе и определяется наивыгоднейшим углом маневрирования. Формула для расчета имеет вид:

βн = 47,8√[1000vбh(t1 + Ht2)/h]. (2)

Наивыгоднейшую ширину одинарного забоя, м, рассчитывают по уравнению:

Bн = 2Rc sin β1. (3)

Предложенная В. Г. Лешковым методика расчета наивыгоднейшей ширины дражного забоя учитывает основные параметры работы оборудования и характер продуктивного пласта, однако не предполагает наличия и объема вскрышных пород. Поэтому необходимо спрогнозировать, как изменится наивыгоднейшая (оптимальная) ширина забоя, если учесть работы по выемке и транспортированию торфов.

1Кудряшев В. А. Некоторые вопросы теории и технологии разработки глубоких россыпей дражным способом. [Автореф. дис. … д-ра техн. наук]. М: Изд-во МГРИ; 1975. 42 с.

Цели и задачи исследований

Основной целью исследований является обоснование оптимальной ширины дражного забоя в зависимости от мощности полезного ископаемого и вскрышных пород. Для достижения поставленной цели необходимо установить влияние мощности торфов на себестоимость добычи полезного ископаемого, определить параметры дражного забоя, обеспечивающие минимальные затраты на разработку россыпи, и усовершенствовать метод расчета наивыгоднейшей ширины хода драги при разработке широких россыпей.

Методика исследований

Для решения поставленных задач использовались графоаналитические и технико-экономические методы расчета.

Оценка влияния вскрышных работ на оптимальную ширину дражного забоя выполнялась на основе расчета себестоимости добычи полезного ископаемого в зависимости от параметров забоя драги, мощности торфов, технологии их выемки и складирования.

При мощности торфов до 6 м расчет осуществлялся для бульдозерного способа выполнения вскрышных работ, при мощности более 6 м – для бестранспортного с использованием драглайнов. Согласно принятым технологическим схемам вскрышных работ размещение отвалов торфов осуществляется на один борт россыпи или в выработанное пространство предыдущей дражной заходки. Транспортная технология вскрышных работ с использованием комплекса экскаватор–автосамосвал не рассматривалась, так как из-за ее высокой себестоимости (в 2–3 раза больше, чем бестранспортная и бульдозерная) при дражной разработке она практически не применяется.

Для определения себестоимости вскрышных и добычных работ при разных горнотехнических параметрах россыпи и используемых технологических схемах устанавливались зависимости производительности горного оборудования и объема земляных работ от ширины хода драги. Производительность бульдозеров определялась исходя из длины транспортирования и высоты отвалов, объем экскаваторных работ рассчитывался с учетом изменения коэффициента переэкскавации. Себестоимость вскрышных и добычных работ определялась исходя из стоимости машино-часа работы используемого оборудования, его производительности и объемов вскрышных работ.

Результаты

Оценка влияния технологии вскрышных работ на оптимальную ширину забоя драги выполнялась посредством расчёта себестоимости вскрышных работ (в рублях за один кубический метр добываемых песков) и себестоимости драгирования. Минимум затрат на вскрышные и добычные работы достигается при максимальной производительности используемого оборудования.

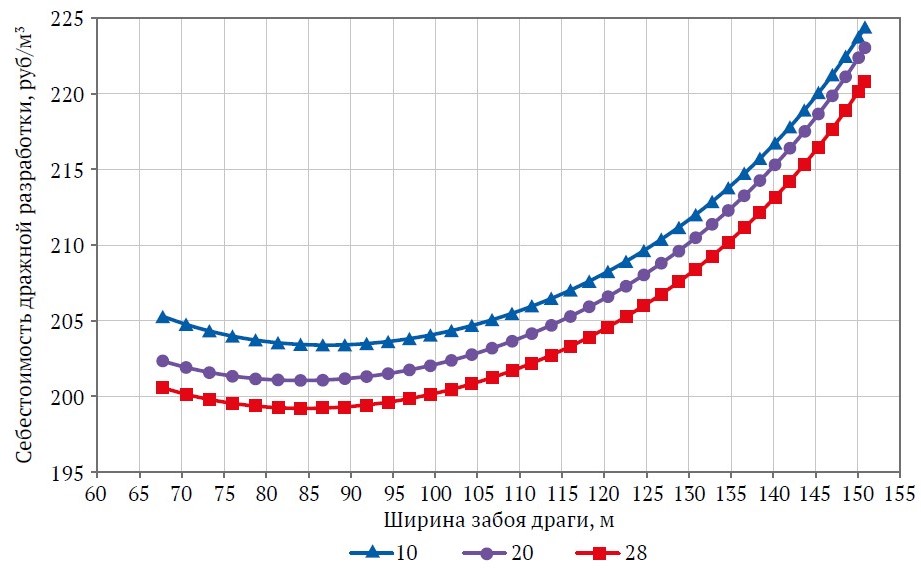

Исходя из производительности драги был произведен расчет себестоимости добычи и переработки одного кубометра песков. На рис. 2 представлен график зависимости себестоимости добычи песков от ширины забоя при мощности продуктивного пласта 10, 20 и 28 м.

Рис. 2. Зависимости себестоимости драгирования от ширины забоя для 380 л драги при мощности продуктивного пласта 10, 20, 28 м

Как видно из рис. 2, минимальные значения себестоимости достигаются при ширине забоя 70–100 м. С целью оценки влияния вскрышных работ на общую себестоимость добычи одного кубометра песков был произведен раcчет производительности бульдозеров при работе с шириной дражного забоя 50–155 м с различной мощностью песков (от 6 до 28 м). Мощность песков также влияет на ширину забоя, так как разбортовка увеличивает его ширину поверху. Для мощности торфов 2–6 м были установлены зависимости производительности и себестоимости вскрышных работ с использованием бульдозеров (мощностью 350–400 кВт) от ширины дражного забоя.

Производительность бульдозера для каждого случая определялась исходя из длины транспортирования торфов. При увеличении ширины забоя драги растут длина транспортирования и параметры отсыпаемого бульдозерного отвала (высота, необходимая вместимость), при этом снижается производительность вскрышного оборудования и, как следствие, увеличивается себестоимость добычи песков.

Рис. 3. Зависимости себестоимости добычи и переработки полезного ископаемого от ширины дражного забоя при мощности торфов 2 м и коэффициенте вскрыши Kв = 0,07–0,33

Рис. 4. Зависимости себестоимости добычи и переработки полезного ископаемого от ширины дражного забоя при мощности торфов 4 м и коэффициенте вскрыши Kв = 0,17–0,67

Рис. 5. Зависимости себестоимости добычи и переработки полезного ископаемого от ширины дражного забоя при мощности торфов 6 м и коэффициенте вскрыши Kв = 0,21–1,00

Зависимости себестоимости добычи и переработки одного кубометра песков (с учетом затрат на вскрышные работы бульдозерами) от ширины забоя драги представлены на рис. 3–5. В табл. 1 приведены результаты расчета себестоимости добычных работ при различных значениях мощностей торфов, песков и ширины забоя.

Таблица 1

Себестоимость добычи и переработки песков драгой с учетом ведения вскрышных работ бульдозерами, руб/м3

Мощность, м | Себестоимость добычи и переработки полезного ископаемого при ширине забоя драги, м | ||||||||

торфов | песков | ||||||||

Нт | Нп | 50 | 65 | 80 | 95 | 110 | 125 | 140 | 155 |

2 | 6 | 217,8 | 218,2 | 218,9 | 220,5 | 227,1 | 231,1 | 239,6 | 249,5 |

8 | 211,9 | 212,3 | 212,7 | 213,4 | 219,1 | 222,4 | 229,8 | 238,2 | |

12 | 212,1 | 211,9 | 211,9 | 212,7 | 218,5 | 221,6 | 229,1 | 238,0 | |

16 | 205,8 | 205,6 | 205,7 | 206,3 | 212,0 | 214,8 | 221,9 | 230,0 | |

20 | 205,2 | 204,9 | 204,7 | 205,4 | 211,1 | 213,6 | 220,5 | 228,9 | |

24 | 203,1 | 202,7 | 202,4 | 202,9 | 208,4 | 210,9 | 217,8 | 225,6 | |

28 | 202,7 | 202,3 | 202,1 | 202,5 | 207,8 | 210,3 | 217,1 | 225,0 | |

4 | 6 | 236,8 | 239,4 | 242,6 | 246,8 | 256,1 | 263,2 | 274,9 | 288,4 |

8 | 222,1 | 223,5 | 224,2 | 227,5 | 234,4 | 238,1 | 247,0 | 256,2 | |

12 | 222,7 | 223,8 | 225,3 | 227,9 | 235,5 | 240,7 | 250,6 | 262,8 | |

16 | 211,5 | 211,5 | 211,9 | 213,3 | 219,7 | 223,3 | 230,4 | 239,7 | |

20 | 209,6 | 209,9 | 210,2 | 211,4 | 217,7 | 220,4 | 228,0 | 236,4 | |

24 | 206,9 | 207,0 | 207,2 | 208,2 | 213,8 | 216,8 | 223,8 | 231,9 | |

28 | 206,2 | 206,0 | 206,1 | 206,9 | 212,5 | 215,4 | 222,3 | 230,9 | |

6 | 6 | 266,5 | 273,1 | 280,7 | 289,8 | 304,5 | 317,4 | 335,6 | 356,3 |

8 | 235,1 | 237,0 | 239,5 | 242,8 | 251,8 | 258,2 | 266,8 | 279,4 | |

12 | 237,7 | 241,2 | 245,4 | 251,2 | 262,5 | 271,8 | 287,0 | 304,4 | |

16 | 217,8 | 218,6 | 220,7 | 222,1 | 229,3 | 233,8 | 241,7 | 250,6 | |

20 | 214,7 | 216,0 | 216,8 | 218,7 | 224,7 | 228,8 | 236,4 | 246,8 | |

24 | 211,9 | 212,4 | 213,1 | 213,9 | 220,5 | 223,4 | 231,5 | 240,6 | |

28 | 210,3 | 210,6 | 211,1 | 212,4 | 218,2 | 221,8 | 228,9 | 237,7 | |

Из рис. 3–5 следует, что при увеличении ширины забоя драги свыше 95 м происходит резкое увеличение себестоимости добычи полезного ископаемого. Это подтверждает то, что при проектировании дражных работ и выявлении оптимальной ширины забоя драги необходимо учитывать параметры вскрышных работ.

В табл. 2 приведены данные расчета оптимальной ширины забоя по формуле (2) и показатели, выявленные с учетом ведения вскрышных работ. Рассчитан поправочный коэффициент, который предлагается использовать в формуле (2) при расчете оптимальной ширины забоя 380 л драги при аналогичных параметрах россыпи.

Таблица 2

Оптимальная ширина забоя драги без учета Вр и с учетом В вскрышных работ с использованием бульдозеров

Нт | Нп | Kв | Вр | В | Разница, % | Рекомендуемый поправочный коэффициент |

2 | 6 | 0,33 | 100,9 | 100,0 | 0,9 | 1,00 |

8 | 0,25 | |||||

12 | 0,17 | |||||

16 | 0,13 | 91,2 | 95,0 | - | 1,00 | |

20 | 0,10 | |||||

24 | 0,08 | 84,5 | 95,0 | - | 1,00 | |

28 | 0,07 | |||||

4 | 6 | 0,67 | 100,9 | 80,0 | 20,7 | 0,79 |

8 | 0,50 | |||||

12 | 0,33 | |||||

16 | 0,25 | 91,2 | 80,0 | 12,3 | 0,88 | |

20 | 0,20 | |||||

24 | 0,17 | 84,5 | 80,0 | 5,3 | 0,95 | |

28 | 0,14 | |||||

6 | 6 | 1,00 | 100,9 | 65,0 | 35,6 | 0,64 |

8 | 0,75 | |||||

12 | 0,50 | |||||

16 | 0,38 | 91,2 | 65,0 | 28,7 | 0,71 | |

20 | 0,30 | |||||

24 | 0,25 | 84,5 | 65,0 | 23,1 | 0,77 |

Примечания: Нт – мощность торфов, м; Нп – мощность песков, м; Kв – коэффициент вскрыши, м3/м3; В – оптимальная ширина забоя с учетом вскрышных работ, м; Вр – оптимальная ширина забоя без учета производства вскрышных работ, м.

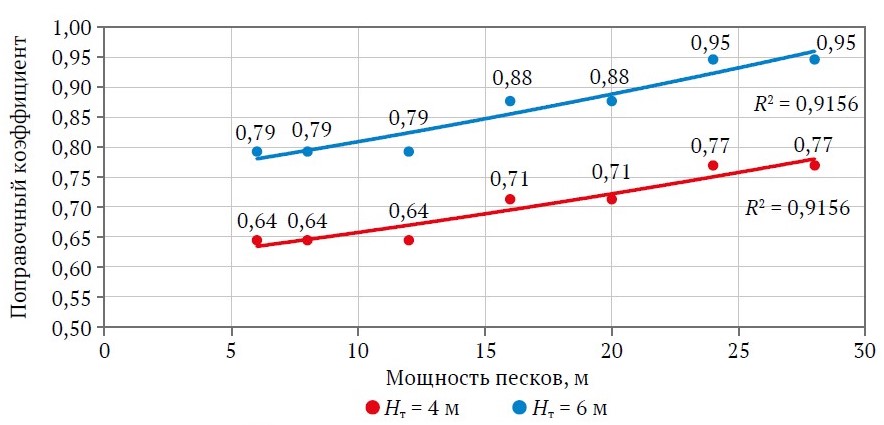

По мере увеличения мощности торфов себестоимость добычи полезного ископаемого возрастает, а оптимальная ширина дражного разреза постепенно сокращается. Как видно из табл. 2, разница между рассчитанными значениями оптимальной ширины забоя драги без учета и с учетом ведения вскрышных работ бульдозерами составляет от 0 до 35,6 %. Графически изменение поправочного коэффициента в зависимости от некоторых параметров россыпи (мощность торфов и коэффициент вскрыши) отображено на рис. 6.

Рис. 6. Зависимости поправочного коэффициента от параметров россыпи при бульдозерном способе производства вскрышных пород при мощности торфов 4 и 6 м

При разработке россыпей дражным способом с мощностью торфов более 5–6 м целесообразность использования бульдозеров для производства вскрышных работ снижается и применяется бестранспортная технология.

При исследовании влияния ширины хода драги на себестоимость драгирования с использованием бестранспортной технологии были проанализированы 140 технологических схем ведения вскрышных работ экскаватором-драглайном ЭШ 20/90, в которых изменялись мощности вскрышных пород (5–20 м), песков (6–28 м) и ширина забоя (50–140 м). Для каждой схемы графоаналитическим способом были посчитаны коэффициенты переэкскавации, которые приведены в табл. 3.

Таблица 3

Коэффициенты переэкскавации, м3/м3, для схем работы экскаватора-драглайна ЭШ20/90

Мощность вскрыши, м | Мощность песков, м | Коэффициент переэкскавации при ширине забоя драги, м | ||||

50 | 65 | 90 | 120 | 140 | ||

5 | 6 | 0 | 0 | 0 | 0 | 0 |

8 | 0 | 0 | 0 | 0 | 0,08 | |

12 | 0 | 0 | 0 | 0 | 0,14 | |

16 | 0 | 0 | 0 | 0,05 | 0,24 | |

20 | 0 | 0 | 0 | 0,13 | 0,29 | |

24 | 0 | 0 | 0 | 0,29 | 0,37 | |

28 | 0 | 0 | 0 | 0,33 | 0,4 | |

10 | 6 | 0 | 0 | 0 | 0 | 0,17 |

8 | 0 | 0 | 0 | 0 | 0,23 | |

12 | 0 | 0 | 0 | 0,08 | 0,27 | |

16 | 0 | 0 | 0 | 0,23 | 0,37 | |

20 | 0 | 0 | 0 | 0,32 | 0,43 | |

24 | 0 | 0,08 | 0,17 | 0,41 | 0,49 | |

28 | 0 | 0,1 | 0,25 | 0,44 | 0,51 | |

15 | 6 | 0 | 0 | 0 | 0,05 | 0,2 |

8 | 0 | 0 | 0,05 | 0,1 | 0,25 | |

12 | 0 | 0 | 0,06 | 0,14 | 0,31 | |

16 | 0 | 0 | 0,12 | 0,25 | 0,46 | |

20 | 0 | 0,04 | 0,2 | 0,36 | 0,58 | |

24 | 0,04 | 0,09 | 0,37 | 0,48 | 0,76 | |

28 | 0,08 | 0,11 | 0,4 | 0,6 | 0,85 | |

20 | 6 | 0 | 0 | 0,13 | 0,19 | 0,36 |

8 | 0 | 0 | 0,19 | 0,26 | 0,43 | |

12 | 0 | 0,09 | 0,3 | 0,31 | 0,47 | |

16 | 0,08 | 0,13 | 0,32 | 0,48 | 0,57 | |

20 | 0,11 | 0,19 | 0,43 | 0,51 | 0,69 | |

24 | 0,15 | 0,21 | 0,54 | 0,56 | 1,08 | |

28 | 0,17 | 0,23 | 0,58 | 0,69 | 1,51 | |

Таблица 4

Себестоимость добычи и переработки песков при использовании бестранспортной технологии вскрышных работ, руб/м3

Мощность торфов, м | Мощность песков, м | Ширина забоя драги, м | ||||

50 | 65 | 90 | 120 | 140 | ||

5 | 6 | 221,9 | 221,0 | 220,1 | 229,1 | 237,6 |

8 | 217,8 | 216,8 | 216,0 | 223,9 | 233,2 | |

12 | 213,6 | 212,6 | 211,8 | 218,7 | 228,1 | |

16 | 208,6 | 207,8 | 207,5 | 214,6 | 224,4 | |

20 | 207,3 | 206,6 | 206,3 | 213,4 | 222,8 | |

24 | 204,7 | 204,0 | 204,6 | 210,8 | 219,7 | |

28 | 204,1 | 203,4 | 203,9 | 210,0 | 218,8 | |

10 | 6 | 238,6 | 237,6 | 236,8 | 249,9 | 263,2 |

8 | 230,3 | 229,3 | 228,5 | 239,5 | 252,9 | |

12 | 221,9 | 221,0 | 224,3 | 230,2 | 241,4 | |

16 | 214,8 | 217,2 | 216,9 | 224,6 | 234,9 | |

20 | 212,3 | 214,1 | 213,8 | 221,8 | 231,5 | |

24 | 210,7 | 211,1 | 211,5 | 217,9 | 227,1 | |

28 | 209,3 | 209,6 | 209,9 | 216,2 | 225,2 | |

15 | 6 | 255,3 | 254,3 | 266,0 | 272,9 | 287,7 |

8 | 242,8 | 241,8 | 251,9 | 258,3 | 271,6 | |

12 | 235,8 | 235,6 | 238,8 | 242,5 | 254,6 | |

16 | 225,7 | 225,0 | 226,6 | 234,0 | 246,1 | |

20 | 221,1 | 220,8 | 222,6 | 229,9 | 241,4 | |

24 | 216,6 | 216,4 | 219,0 | 225,3 | 236,9 | |

28 | 214,7 | 214,2 | 216,5 | 223,4 | 234,3 | |

20 | 6 | 271,9 | 287,6 | 294,2 | 302,3 | 320,5 |

8 | 255,3 | 266,8 | 274,1 | 281,8 | 297,5 | |

12 | 246,9 | 248,5 | 253,6 | 258,7 | 271,7 | |

16 | 235,3 | 235,6 | 239,3 | 248,0 | 258,7 | |

20 | 229,2 | 229,8 | 233,6 | 240,2 | 252,0 | |

24 | 223,5 | 223,6 | 227,9 | 233,3 | 249,3 | |

28 | 220,0 | 220,4 | 224,3 | 230,8 | 249,4 | |

Из данных табл. 3 следует, что при наибольших значениях ширины забоя драги коэффициент переэкскавации вскрышного экскаватора максимален, следовательно, и себестоимость вскрышных работ в таких условиях будет выше.

Для каждого варианта рассчитаны себестоимости вскрышных работ и драгирования. В табл. 4 приведены результаты расчета себестоимости добычи при использовании бестранспортной технологии ведения вскрышных работ.

По аналогии с анализом бульдозерного способа выемки торфов (см. выше) сравниваются показатели, рассчитанные без учета вскрышных работ и с их учетом при бестранспортной технологии (табл. 5).

Таблица 5

Оптимальная ширина забоя драги без учета Вр и с учетом ведения вскрышных работ В с применением бестранспортной технологии

Нт | Нп | Кв | Вр | В | Разница | % | Поправочный коэффициент |

5 | 6 | 0,83 | 100,9 | 100,0 | 0,9 | 0,9 | 0,99 |

8 | 0,63 | ||||||

12 | 0,42 | ||||||

16 | 0,31 | 91,2 | 90,0 | 1,2 | 1,3 | 0,99 | |

20 | 0,25 | ||||||

24 | 0,21 | 84,5 | 85,0 | −0,5 | −0,6 | 1,01 | |

28 | 0,18 | ||||||

10 | 6 | 1,67 | 100,9 | 90,0 | 10,9 | 10,8 | 0,89 |

8 | 1,25 | ||||||

12 | 0,83 | ||||||

16 | 0,63 | 91,2 | 90,0 | 1,2 | 1,3 | 0,99 | |

20 | 0,50 | ||||||

24 | 0,42 | 84,5 | 85,0 | −0,5 | −0,6 | 1,01 | |

28 | 0,36 | ||||||

15 | 6 | 2,50 | 100,9 | 65,0 | 35,9 | 35,6 | 0,64 |

8 | 1,88 | ||||||

12 | 1,25 | ||||||

16 | 0,94 | 91,2 | 65,0 | 26,2 | 28,7 | 0,71 | |

20 | 0,75 | ||||||

24 | 0,63 | 84,5 | 65,0 | 19,5 | 23,1 | 0,77 | |

28 | 0,54 | ||||||

20 | 6 | 3,33 | 100,9 | 50,0 | 50,9 | 50,5 | 0,50 |

8 | 2,50 | ||||||

12 | 1,67 | ||||||

16 | 1,25 | 91,2 | 50,0 | 41,2 | 45,2 | 0,55 | |

20 | 1,00 | ||||||

24 | 0,83 | 84,5 | 50,0 | 34,5 | 40,8 | 0,59 |

Примечания: Нт – мощность торфов, м; Нп – мощность песков, м; Kв – коэффициент вскрыши, м3/м3; В – оптимальная ширина забоя с учетом вскрышных работ, м; Вр – оптимальная ширина забоя без учета производства вскрышных работ, м.

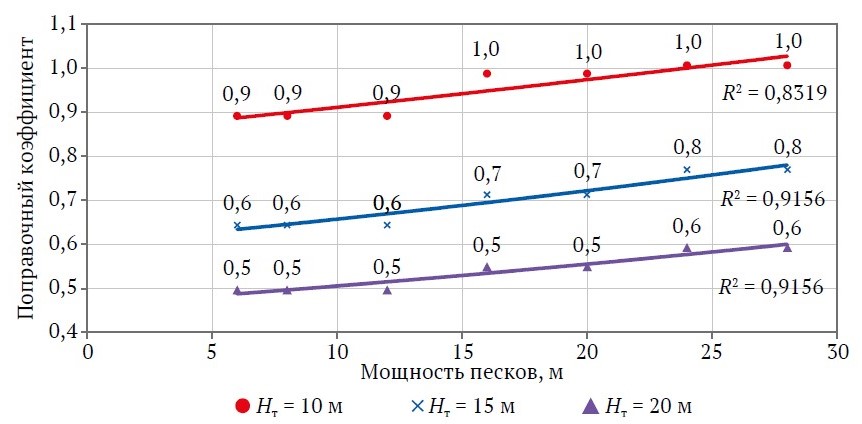

Как видно из табл. 5, разница между двумя вариантами расчетов варьируется от 1,3 до 50,5 %. При большой мощности торфов учет вскрышных работ при расчете оптимальной ширины забоя имеет более существенное влияние.

Графически зависимости поправочного коэффициента от параметров россыпи при использовании бестранспортной технологии вскрышных работ представлены на рис. 7.

Рис. 7. Зависимости поправочного коэффициента от параметров россыпи при бестранспортном способе производства вскрышных пород и мощности торфов 10, 15, 20 м

Таким образом, предлагается при расчете оптимальной ширины дражного забоя учитывать поправочный коэффициент, значения которого приведены в табл. 2 (при бульдозерной вскрыше) и табл. 5 (при бестранспортной вскрыше). Формула будет иметь вид:

Bн = Kп[2R sin (βн/2)], (4)

где Kп – поправочный коэффициент, учитывающий параметры россыпи и применяемое оборудование на вскрышных работах.

Выводы

- Наличие вскрышных пород на дражных полигонах оказывает существенное влияние на наивыгоднейшую ширину забоя драги, которая в зависимости от мощности торфов сокращается в 1,05–1,5 раза (на 5–50 %), относительно рекомендуемых значений.

- Наиболее важно учитывать вскрышные работы при определении оптимальной ширины забоя для 380 л драги при мощности торфов более 2 м (при использовании бульдозеров) и мощности торфов более 5 м (при бестранспортной технологии с использованием ЭШ 10/70, ЭШ 20/90).

- С увеличением мощности торфов и коэффициента вскрыши оптимальная ширина дражного забоя существенно сокращается и должна приниматься равной минимально возможному значению при бульдозерном способе выемки торфов с мощностью более 6 м, а при бестранспортной технологии – более 15 м.

- Расчет оптимальной ширины дражного забоя рекомендуется производить по формуле В. Г. Лешкова с использованием предложенного поправочного коэффициента. При использовании на вскрышных работах менее мощного оборудования, например, бульдозеров мощностью 200–250 кВт или экскаваторов ЭШ 6/45 предложенные поправочные коэффициенты существенно уменьшатся.

Список литературы

1. Нафиков Р. З., Кисляков В. Е. Технология дражной разработки россыпных месторождений в условиях Крайнего Севера. Красноярск: Сибирский федеральный университет; 2021. 184 с.

2. Дорош Е. А., Тальгамер Б. Л. Анализ минерально-сырьевой базы золотодобычи в Ленском золотоносном районе и обоснование направлений развития способов разработки россыпей. Науки о Земле и недропользование. 2022;45(3):222-234. https://doi.org/10.21285/2686-9993-2022-45-3-222-234

3. Ван-Ван-Е А. П. Ресурсная база природно-техногенных золотороссыпных месторождений. М.: Горная книга; 2010. 268 с.

4. Бортников Н. С., Волков А. В., Лаломов А. В. и др. Роль россыпных месторождений в обеспечении воспроизводства минерально-сырьевой базы дефицитных видов стратегического минерального сырья России на современном этапе. Russian Journal of Earth Sciences. 2024;(1):1-16. https://doi.org/10.2205/2024ES000897

5. Дудинский Ф. В., Нечаев К. Б., Костромитинов К. Н. Эффективность комбинированной разработки глубоких россыпей. Известия высших учебных заведений. Горный журнал. 2012;(5):4-9.

6. Лешков В. Г. Теория и практика разработки россыпей многочерпаковыми драгами. М.: Недра; 1980. 352 с.

7. Okoyen E., Raimi M. O., Omidiji A. O., Ebuete A. W. Governing the environmental impact of dredging: Consequences for marine biodiversity in the Niger delta region of Nigeria. Insights Mining Science and Technology. 2020;2(3):76-84. https://doi.org/10.19080/IMST.2020.02.555586

8. Marrugo-Negrete J., Pinedo-Hernandez J., Marrugo-Madrid S. et al. Evaluating ecological risks and metal bioavailability in post-dredging sediments of a wetland affected by artisanal gold mining. Science of the Total Environment. 2024;955:176309. https://doi.org/10.1016/j.scitotenv.2024.176309

9. Mantey J., Nyarko K. B., Owusu-Nimo F. et al. Influence of illegal artisanal small-scale gold mining operations (galamsey) on oil and grease (O/G) concentrations in three hotspot assemblies of Western Region, Ghana. Environmental Pollution. 2020;263(Part B):114251. https://doi.org/10.1016/j.envpol.2020.114251

10. Talgamer B. L., Dudinskiy F. V., Murzin N. V. Assessment of conditions and experience of technogenic placer dredging. In: IOP Conference Series: Earth and Environmental Science, Volume 408, 2nd International Scientific Conference «Sustainable and Efficient Use of Energy, Water and Natural Resources. 16-20 September 2019, Irkutsk Region, Russian Federation. 2020;408(1):012065. https://doi.org/10.1088/1755-1315/408/1/012065

11. Timsina S., Hardy N. G., Woodbury D. J. et al. Tropical surface gold mining: A review of ecological impacts and restoration strategies. Land Degradation & Development. 2022;33(18):3661-3674. https://doi.org/10.1002/ldr.4430

12. Queiroz J., Gasparinetti P., Bakker L. B. et al. Socioeconomic cost of dredge boat gold mining in the Tapajós basin, eastern Amazon. Resources Policy. 2022;79(2):103102 https://doi.org/10.1016/j.resourpol.2022.103102

13. Cano-Londoño N. A., Capaz R. S., Hasenstab C. et al. Life cycle impacts assessment of two gold extraction systems in Colombia: open-pit and alluvial mining. The International Journal of Life Cycle Assessment. 2023;28(4):380-397. https://doi.org/10.1007/s11367-023-02141-5

14. Davies P., Lawrence S., Turnbull J. et al. Mining modification of river systems: A case study from the Australian gold rush. Geoarchaeology. 2019;1-16. https://doi.org/10.1002/gea.21775

15. Мурзин Н. В., Дудинский Ф. В., Тальгамер Б. Л. Оценка простоев при расчете производительности свайных драг. Горная промышленность. 2021;(2):120-126. https://doi.org/10.30686/1609-9192-2021-2-120-126

16. Mirzekhanov G. S., Mirzekhanova Z. G. Forward appraisal of potential gold content of dredge and sluice tailings dumps at placers in Russia’s Far East. Journal of Mining Science. 2020;56(2):259-267. https://doi.org/10.1134/S1062739120026733

17. Helmons R., de Wit L., de Stigter H., Spearman J. Dispersion of benthic plumes in deep-sea mining: What lessons can be learned from dredging? Frontiers in Earth Science. 2022;10. https://doi.org/10.3389/feart.2022.868701

18. Torres C., Verschoor G. Re-imagining environmental governance: Gold dredge mining vs Territorial Health in the Colombian Amazon. Geoforum. 2020;117(4):124-133. https://doi.org/10.1016/j.geoforum.2020.09.013

19. Шорохов С. М. Технология и комплексная механизация разработки россыпных месторождений. М.: Недра; 1973. 795 с.

Об авторах

Б. Л. ТальгамерРоссия

Борис Леонидович Тальгамер – доктор технических наук, профессор, заведующий кафедрой разработки месторождений полезных ископаемых

г. Иркутск

Scopus ID 57196258850

И. А. Мешков

Россия

Иван Анатольевич Мешков – аспирант кафедры разработки месторождений полезных ископаемых, инженер научно-исследовательской части

г. Иркутск

Н. В. Мурзин

Россия

Николай Владимирович Мурзин – кандидат технических наук, доцент кафедры разработки месторождений полезных ископаемых

г. Иркутск

Scopus ID 57217845755

Ю. Г. Рославцева

Россия

Юлия Геннадьевна Рославцева – кандидат технических наук, доцент кафедры разработки месторождений полезных ископаемых

г. Иркутск

Scopus ID 57208126909

Рецензия

Для цитирования:

Тальгамер Б.Л., Мешков И.А., Мурзин Н.В., Рославцева Ю.Г. Обоснование оптимальной ширины дражного забоя. Горные науки и технологии. 2025;10(2):99-108. https://doi.org/10.17073/2500-0632-2024-11-332

For citation:

Talgamer B.L., Meshkov I.A., Murzin N.V., Roslavtseva Yu.G. Justification of the optimal width of a front bank. Mining Science and Technology (Russia). 2025;10(2):99-108. https://doi.org/10.17073/2500-0632-2024-11-332