Перейти к:

Обоснование решений по совершенствованию вентиляторных установок и подъемных машин на основе оценки энергоэффективности их работы в условиях реконструкции рудника «Молибден»

https://doi.org/10.17073/2500-0632-2024-10-362

Аннотация

Экономическая эффективность высокопроизводительных горных предприятий во многом определяется от обоснования режимов работы наиболее энергоемких машин и установок, каковыми являются вентиляторные установки и подъемные машины. Система вентиляции рудников не только обеспечивает безопасность, но и способствует оптимизации производственных процессов. Целью работы является анализ работы вентиляторных установок главного проветривания и подъемных установок рудника, а также разработка мероприятий по обеспечению рациональных режимов их работы с целью повышения энергоэффективности и снижения эксплуатационных затрат. В работе описаны методы расчета систем проветривания, включая аналитические, численные и методы моделирования, которые используются для обеспечения достаточного воздухообмена, удаления вредных газов и пыли, а также контроля температуры и влажности в подземных выработках. Выявлено, что вентиляторные установки работают неэффективно, с завышенным удельным расходом электроэнергии. В связи с этим предложены мероприятия по замене электродвигателей, что позволит снизить энергопотребление и эксплуатационные затраты. Расчеты показывают, что экономический эффект от замены двигателей составит 4,9 млн руб. На основе анализа реальных характеристик подъемных установок рудника проведен проверочный расчет мощности электродвигателей подъемных машин. Отмечено, что для повышения эффективности подъемных систем необходимо использовать современные многоканатные установки с уравновешенной конструкцией. Предложены меры по загрузке технологического оборудования, что позволит снизить удельный расход электроэнергии на добычу руды. Анализ данных за 8 лет показал обратную корреляцию между объемом добычи руды и удельным расходом электроэнергии. Увеличение производительности на 10–15 % снижает удельный расход энергии на 2–5 %. Исключение периодов низкой загрузки оборудования и внедрение автоматизированных систем управления позволят повысить эффективность установок в целом. Результаты исследования применимы для других горнодобывающих предприятий с аналогичными условиями эксплуатации, особенно при глубокой разработке месторождений.

Ключевые слова

Для цитирования:

Клюев Р.В. Обоснование решений по совершенствованию вентиляторных установок и подъемных машин на основе оценки энергоэффективности их работы в условиях реконструкции рудника «Молибден». Горные науки и технологии. 2025;10(1):84-94. https://doi.org/10.17073/2500-0632-2024-10-362

For citation:

Klyuev R.V. Assessment of energy efficiency improvement strategies for ventilation and hoisting systems during the reconstruction of the Molibden mine. Mining Science and Technology (Russia). 2025;10(1):84-94. https://doi.org/10.17073/2500-0632-2024-10-362

Обоснование решений по совершенствованию вентиляторных установок и подъемных машин на основе оценки энергоэффективности их работы в условиях реконструкции рудника «Молибден»

Введение

Системы проветривания рудников являются критически важной инфраструктурой, обеспечивающей безопасные и эффективные условия труда под землей [1–3]. В отличие от открытых горных выработок, где естественная вентиляция играет существенную роль, подземные рудники представляют собой замкнутые пространства с ограниченным доступом воздуха и повышенными рисками персональных аварийных ситуаций, в том числе связанными с состоянием рудничной атмосферы. Особую важность в обеспечении безопасности горного производства играют системы вентиляции в условиях угольных шахт опасных по газу, где процессы выделения метана в горные выработки не всегда удается прогнозировать, а также осуществляется дегазация угольных пластов [4, 5]. Это создает серьезные вызовы для обеспечения адекватного воздухообмена, удаления вредных газов, пыли и избыточного тепла, возникающих в результате реализации технологических процессов [6–8], с учетом характера и топологии горных выработок [9].

Потребность в эффективных системах проветривания обуславливается требованиями безопасности при ведении горных работ, что сложно обеспечить в условиях повышения интенсивности горных работ, а также в усложняющихся горно-геологических условиях. Эти реалии развития горнодобывающей отрасли приводят к необходимости учета рисков аварийных ситуаций, развитие соответствующих научно-обоснованных методов расчета [1, 3], а также нового методического и алгоритмического обеспечения [10–12]. Системы проветривания шахт и рудников представляют собой сложные инженерные комплексы, включающие в себя вентиляционные выработки, вентиляторы, воздуховоды, системы электропривода и их электроснабжения, системы регулирования и контроля, а также средства пылеподавления. Многообразие технических элементов, разные их функционал и свойства приводят к необходимости комплексных решений, обеспечивающих реализацию главных функций систем проветривания горных предприятий [13]. При этом нельзя забывать об энергетической и экономической эффективности принимаемых инженерных решений, которые в значительной степени определят эффективность всего горного предприятия [14–16]. В этом плане вентиляторные установки на горном предприятии являются почти всегда самыми энергоемкими объектами, и их уставленная мощность достигает на крупных предприятиях до 5–7 МВт.

Наряду с вентиляторами подъемные машины являются также достаточно энергоемкими объектами. От их производительности зависит производительность предприятия в целом, так как они по своей сути являются ключевым элементом транспортной системы предприятия [17]. Современная подъемная машина практически всегда оборудуется системой регулируемого электропривода, обеспечивающего эффективную и безопасную работу подъемной машины. Поэтому снижение затрат на эксплуатацию вентиляторных и подъемных машин, обоснование их режимов работы всегда является актуальной задачей.

Объект исследования. В качестве объекта исследования в работе рассматривается Тырныаузский ВМК (ТВМК), который планируется в 2025 ввести вновь в работу.

Целью работы является анализ режимов работы вентиляторных установок главного проветривания и подъемных установок рудника, а также разработка мероприятий по оптимизации их работы с целью повышения энергоэффективности и снижения эксплуатационных затрат.

Методы исследования. Расчет систем проветривания рудников – это сложная инженерная задача, требующая сочетания теоретических и эмпирических подходов и данных, а также современных вычислительных методов. Методы расчета, применяемые в этой области, можно разделить на несколько основных групп:

- аналитические методы: законы аэродинамики, сохранения массы, Бернулли, Дарси-Вейсбаха, подобия; расчета по эквивалентному сопротивлению, расчета по характеристикам вентиляторов;

- численные методы (вычислительная аэрогидродинамика, CFD): конечно-разностные методы (FDM); методы конечных элементов (FEM); методы конечного объема (FVM); модели турбулентности;

- методы моделирования и оптимизации: имитационное моделирование (использование компьютерных программ для моделирования работы системы вентиляции во времени и пространстве - динамическое моделирование);

- рациональных параметров подъемных машин (скорость подъема, мощность двигателя, диаметр барабана) с использованием методов линейного и нелинейного программирования;

- разработка алгоритмов оптимизации режимов работы подъемных машин для минимизации энергопотребления и износа оборудования;

- внедрение систем мониторинга состояния подъемных машин с использованием датчиков вибрации, температуры, нагрузки и других параметров.

Основная идея работы заключается в обосновании мощности приводов главных вентиляторных и подъемных установок реконструируемого рудника, позволяющих определить экономический эффект от замены силовых двигателей и обеспечения рациональных режимов работы.

Существующая схема проветривания рудника «Молибден»

По вентиляции рудник «Молибден» разделяется на два участка, имеющих независимые схемы и средства проветривания: Северо-Западный участков и Центральные шахты № 1 и № 2. Схема предусматривает проветривание Северо-Западного участка с помощью ствола шахты «Северо-Западная» и вентилятора ВОКД-3.0 (вентиляторная № 4, горизонт 2615 м), который подает свежий воздух на эксплуатационные горизонты 2637, 2613, 2690, 2762, 2821 м. Омыв очистных забоев, загрязненный воздух по восточному вентиляционному восстающему возвращается на поверхность по восточной штольне горизонта 2615. По западным вентиляционным восстающим загрязненный воздух подается на горизонт 2762 и по Северному – на поверхность. Центральный участок получает свежий воздух также от вентиляторной № 4. Отработанный воздух отсасывается вентилятором ВОКД-2,4 (вентиляторная № 1, горизонт 2613 м) и выбрасывается на поверхность. Вентиляторная установка № 1а предназначена также для отсоса отработанного воздуха с горизонтов 2615 и 2537 м. Центральная шахта № 2 проветривается комбинированным способом. Свежий воздух вентиляторами ВОД-21 (вентиляторная № 3, горизонт 2242 м) по штольне № 9 и вентиляционным восстающим подается на эксплуатационные горизонты. Исходящая струя выдается вентилятором ВОКД-3.0 (вентиляторная № 6, горизонт 2537 м). Значительное влияние на схему проветривания оказывает естественная тяга, действием которой предопределяется направление и дебит воздушной струи в действующих выработках значительной протяженности (ствол шахты «Капитальная», выработки горизонта 2015 м). На схему проветривания также оказываю воздействие карьерные рудоспуски № 3, № 8 вследствие их связей с действующими выработками на горизонтах. Для проветривания рудника «Молибден» используются три типа вентиляторных установок: ВОКД-3.0, ВОКД-2,4 и ВОД-21. Вентиляторы ВОКД-2,4 и ВОКД-3.0 предназначены для главного проветривания крупных шахт и рудников. Разработаны они по аэродинамической схеме ЦАГН-К-06 и выполнены по одному конструктивному исполнению. Периодическое регулирование работы вентилятора производится поворотом лопаток рабочего колеса, а более тонкое регулирование – закрылками промежуточного направляющего аппарата. Для возбуждения синхронных двигателей используются тиристорные возбудительные аппараты, оборудованные реверсивным устройством. Реверсивные осевые вентиляторы ВОД предназначены для замены вентиляторов типа ВОК и ВОКД. Они выполнены по аэродинамической схеме К-84. Реверсирование воздушной струи осуществляется изменением направления вращения колеса, при этом лопатки промежуточного аппарата устанавливаются под углом 104° к плоскости вращения рабочего колеса.

Обследование и анализ работы главных вентиляторных установок вентиляционной системы рудника «Молибден» ТВМК

Сводные данные по обследованию и анализу работы главных вентиляторных установок (ГВУ) дают полную картину по их функционированию. В табл. 1 представлены основные сведения работе вентиляторных установок в системе проветривания рудника.

Таблица 1

Основные сведения работе вентиляторных установок в системе проветривания рудника

№ п/п | Показатели | Горизонт №4 ГВУ-4 | Горизонт №4 ГВУ-1 | Горизонт №4 ГВУ-1а | Горизонт №9 ГВУ-3 | Горизонт №5 ГВУ-6 |

1. | Тип вентилятора | ВОКД-3.0 | ВОКД-2,4 | ВОД-21 | ВОД-21 | ВОКД-3.0 |

2. | Диаметр рабочего колеса, м | 3 | 2,4 | 2,1 | 2,1 | 3,0 |

3. | Число оборотов рабочего колеса, об/мин | 600 | 735 | 750 | 750 | 600 |

4. | Окружная скорость рабочего колеса, м/с | 94,2 | 92,2 | 82,4 | 82,4 | 94,2 |

5. | Расход воздуха через вентилятор, м3/с | 90,4 | 64,7 | 56,0 | 76,0 | 96,7 |

6. | Количество воздуха подаваемого в рудник, м3/с | 73,7 | 47,9 | 42,7 | 61,3 | 91,4 |

7. | Потери воздуха накоротко на вентиляционные установки (ВУ), м3/с | 16,7 | 16,8 | 13,3 | 14,9 | 5,3 |

| в % от расхода воздуха через вентилятор, % | 18,5 | 25,9 | 23,8 | 19,6 | 5,5 |

8. | Полное давление развиваемое вентилятором, мм.вод.ст. | 111,3 | 29,2 | 16,4 | 9,6 | 191,4 |

9. | Депрессия шахты, мм вод. ст. | 90,7 | 21,0 | 16,4 | 10,0 | 0,9 |

10. | Депрессия естественной тяги, мм вод. ст. | 1,2 | 1,5 | – | 1,4 | 2,3 |

11. | Общедействующая депрессия в шахте, мм вод. ст. | 91,9 | 22,5 | 16,4 | 11,4 | 3,2 |

12. | Акустическая текучесть вентиляторной сети, кг×с/м5 | 1,0 | 0,37 | 0,29 | 0,14 | 6,75 |

13. | Сопротивление сооружений по герметизации в районе ВУ, kµ | 0,32 | 0,074 | 0,093 | 0,032 | 1,6 |

| нормальное, kµ | 1,39 | 0,9 | 0,73 | 0,24 | – |

14. | Сопротивление шахты, kµ | 0,0169 | 0,0114 | 0,009 | 0,0029 | 0,0218 |

15. | Полное сопротивление, на которое работает вентилятор, kµ | 0,0138 | 0,0085 | 0,0052 | – | 0,02 |

16. | Эквивалентное отверстие шахты, м2 | 2,9 | 3,6 | 4,0 | 7,0 | 2,7 |

17. | Полное эквивалентное отверстие шахты, на которое работает вентилятор, м2 | 3,3 | 4,2 | 5,3 | – | 2,6 |

18. | Тип электродвигателя вентилятора | СДВ-15-64-10У3 | А-13-42-8 | СД-2-85-47-8У4 | СД-13-42-8 | СДВВ-15-39-10 |

19. | Номинальная мощность, кВт | 1250 | 400 | 500 | 500 | 800 |

20. | Мощность, потребляемая из сети, кВт | 426,7 | 210 | 130 | 150 | 360 |

21. | Мощность на валу вентилятора, кВт | 393,4 | 187 | 116,3 | 135,5 | 326,5 |

22. | Статическая КПД вентилятора: а) по электрическим данным б) средневзвешенный |

0,25 0,7 |

0,09 0,7 |

0,08 0,72 |

0,05 0,72 |

0,55 0,7 |

23. | Удельный расход мощности в сети, кВт/м3: а) фактический б) нормативный |

5,79 1,86 |

4,74 0,48 |

3,04 0,25 |

2,45 0,15 |

3,94 3,13 |

24. | Удельный расход мощности на валу, кВт/м3: а) фактический б) нормативный |

5,33 1,73 |

4,29 0,45 |

2,72 0,24 |

2,21 0,14 |

3,57 2,95 |

25. | Сверхнормативный расход мощности, кВт | 289,6 | 188,7 | 119,0 | 141,0 | 74,0 |

26. | Количество часов работы вентилятора в году, ч | 8570 | 8570 | 8570 | 8570 | 8570 |

27. | Годовой перерасход электроэнергии ВУ, тыс. кВт×ч | 2481,9 | 1617,2 | 1208,4 | 634,2 | 634,2 |

28. | Стоимость 1 кВт×ч, руб. | 6,0 | 6,0 | 6,0 | 6,0 | 6,0 |

29. | Стоимость годового перерасхода электроэнергии ВУ, тыс. руб. | 14891,4 | 9702 | 6118,8 | 7250,4 | 3805,2 |

Из пункта 23 табл. 1 видно, что вентиляторные установки работают не экономично. Необходимо провести дополнительные исследования и предложить ряд мероприятий по снижению дульного расхода электроэнергии. Из пунктов 19, 20, 21 табл. 2 очевидно, что установленные мощности двигателей ГВУ-4, 1а, 3, 6 значительно превышают мощности, потребляемые из сети. Необходимо провести проверочный расчет мощностей двигателей вентиляторов главного проветривания.

Проверочный расчет мощностей электродвигателей главных вентиляторных установок

Мощность электродвигателя для вентиляторных установок определяется по формуле:

P = QH/(102ηв), (1)

где Q – производительность, м3/с; Н – статическое давление, кг/м2; hв – КПД вентилятора.

Мощность двигателя принимается выше расчетной на 10÷15 % из-за возможного снижения напряжения в сети:

Pдв = kзP, (2)

где kз – коэффициент запаса мощности; kз = 1,1÷1,15.

Значения параметров Q, Н, ηв приведены в табл. 2.

В табл. 3 представлены сведения о двигателях ГВУ.

Таблица 2

Параметры вентиляторных установок различных типоразмеров

№ п/п | Параметры | Типоразмеры | ||||

ВОКД-2,4 | ВОКД-3.0 | ВОД-21 | ||||

1. | Диаметр рабочего колеса, мм | 2400 | 3000 | 2100 | ||

2. | Скорость вращения колеса, об/мин | 600 | 750 | 500 | 600 | 750 |

3. | Производительность Q, м3/с | 17–133 | 22–167 | 42–220 | 52–265 | 25–123 |

4. | Статическое давление H, кг/м2 | 300–110 | 475–170 | 340–94 | 450–135 | 350–100 |

5. | Потребляемая мощность, кВт | 50–400 | 100–780 | 125–825 | 200–1420 | 100–430 |

6. | Статический КПД ηв | 0,6–0,77 | 0,6–0,77 | 0,6–0,81 | ||

7. | Маховый момент ротора, кг×м2 | 4600 | 14200 | 2800 | ||

8. | Вес вентилятора (без двигателя), кг | 18885 | 32000 | 11000 | ||

9. | Установочные габаритные размеры - длина, мм - высота, мм - ширина, мм |

18340 3500 3500 |

18535 4480 4480 |

13120 3190 3585 | ||

Таблица 3

Основные сведения работе вентиляторных установок в системе проветривания рудника

Наименование ГВУ | Тип ВУ | Тип приводного двигателя | Количество | Номинальная | Номинальное | Номинальный ток Iн, А | Номинальная | Номинальный | Коэффициент |

ГВУ-1 | ВОКД-2,4 | А-13-42-8 | 1 | 400 | 6000 | 48 | 735 | 92,8 | 0,85 |

ГВУ-1а | ВОД-21 | СД-2-85-47-8У4 | 1 | 500 | 6000 | 57 | 750 | 95 | 0,9 |

ГВУ-3 | ВОД-21 | СД-13-42-8 | 2 | 500 | 6000 | 57,1 | 750 | 94 | 0,9 |

ГВУ-4 | ВОКД-3,0 | СДВ-15-64-10У3 | 1 | 1250 | 6000 | 141 | 600 | 95,3 | 0,9 |

ГВУ-6 | ВОКД-3,0 | СДВВ-15-39-10 | 2 | 800 | 6000 | 90,5 | 600 | 94,3 | 0,8 |

Для ГВУ-4 №1 (вентилятор ВОКД-2,4) поверочный расчет дает следующие результаты:

P = 170,7–463,9 кВт; Pдв = 510,3 кВт.

Установлен двигатель А-13-42-8: Рн = 400 кВт.

Аналогичные расчеты проведены и для других вентиляторных установок, результаты сведены в табл. 4.

Расчеты показали, что мощности двигателей вентиляторов № 4, № 1а, № 3 завышены (см. табл. 4). Рационально заменить их на двигатели меньшей мощности. Окончательное решение должно быть принято на основе технико-экономического анализа, элементы которого представлены ниже.

Краткое описание и технические характеристики подъемных установок рудника «Молибден»

На руднике «Молибден» находятся в эксплуатации две подъемные установки шахт «Капитальная» и «Северо-Западная». На шахте «Капитальная» применяется простая одноканатная подъемная система, где подъемная машина типа ШПМ 4´36 оснащена барабаном. Однако такие конструкции имеют низкую производительность и статический баланс, а также другие недостатки. Для повышения эффективности и надежности подъемных систем на современных горнодобывающих предприятиях широко применяются многоканатные подъемные установки с уравновешенной конструкцией, которые обеспечивают более высокую производительность, снижают вибрацию.

Назначение подъемной машины – спуск-подъем людей и грузов с 12-го по 4-й горизонты в двухэтажной клети типа 2УКН-3,6-1. Технические данные подъемной установки шахты «Капитальная» приведены в табл. 5.

Таблица 5

Технические данные подъемной установки шахты «Капитальная»

№ п/п | Параметры | Значение |

1 | Глубина ствола до нижнего горизонта, м | 597 |

2 | Угол наклона ствола, град | 90 |

3 | Тип подъемной машины | ШПМ 4´36 |

4 | Высота подъема, м | 600 |

5 | Высота копра, м | 18 |

6 | Диаметр копрового шкива, мм | 3000 |

7 | Количество обслуживаемых горизонтов | 8 |

8 | Средняя скорость подъема, м/с | 11 |

9 | Количество циклов в сутки | 14 |

10 | Высота переподъема, м | 18 |

11 | Тип клети | 2УКН-3.6-1 |

12 | Тип каната | ПК-РО(6´36)+(7´71) |

13 | Редуктор | Одноступенчатый |

14 | Передаточное число (отношение) | 9,5 |

15 | Количество барабанов | 1 (сварен из двух) |

16 | Диаметр барабана, мм | 4000 |

17 | Ширина барабана, мм | 3500 |

18 | Число слоев навивки | 1 |

19 | Тип ограничителя скорости | РСО-5912 |

20 | Статическое натяжение канатов, Н | 175000 |

21 | Разность статических натяжений, Н | 117600 |

22 | Масса подъемного сосуда, кг | 4412 |

23 | Масса наибольшего расчетного груза, кг | 3700 |

24 | Масса противовеса, кг | 6250 |

25 | Количество подземных рабочих в смену | 276 |

На шахте «Северо-Западная» установлена многоканатная подъемная машина типа МК-2,25´4. Машина имеет однодвигательный привод по системе «генератор–двигатель». Назначение: спуск-подъем людей и грузов с 4-го по 1-й горизонты. Система статически уравновешена двумя плоскопрядными хвостовыми канатами. Подъемная машина с противовесом. Машина МК-2,25´4 изготавливается с редуктором. Соединение редуктора с валом электродвигателя осуществляется зубчатыми удлиненными муфтами специальной конструкции. Технические данные подъемной установки приведены в табл. 6.

Таблица 6

Технические данные подъемной установки МК-2,25´4 шахты «Северо-Западная»

№ п/п | Параметры | Значение |

1 | Глубина ствола до нижнего горизонта, м | 597 |

2 | Угол наклона ствола, град | 90 |

3 | Тип подъемной машины | МК 2,25´4 |

4 | Высота подъема, м | 300 |

5 | Количество обслуживаемых горизонтов | 4 |

6 | Средняя скорость подъема, м/с | 9,5 |

7 | Диаметр шкива, мм | 2250 |

8 | Высота переподъема, м | 7 |

9 | Число циклов в час | 18,2 |

10 | Тип клети | ТКП-4,5 |

11 | Футеровка шкива | ПП-45 |

12 | Число канатов | 4 |

13 | Диаметр каната, мм | 21,5 |

14 | Концевая нагрузка, т: - при подъеме груза; - при подъеме людей |

14,6 10 |

15 | Вес противовеса, т | 10 |

16 | Число хвостовых канатов | 2 |

17 | Редуктор | ЦДН-130 |

18 | Передаточное отношение | 7,35 |

19 | Масса подъемного сосуда, т | 7,6 |

20 | Расчетная грузоподъемность, т | 7,0 |

21 | Количество подземных рабочих в смене | 276 |

Проверочный расчет мощности электродвигателя подъемной машины

На шахте «Капитальная» установлены подъемные машины: с электродвигателем типа ДА-170/29-12 мощностью Р = 670 кВт; с электродвигателем типа ПЭ-172-5К мощностью Р = 630 кВт с электроприводом по системе «генератор–двигатель». Ориентировочная мощность приводного электродвигателя шахты «Капитальная»:

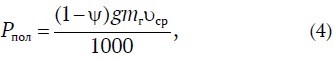

где ρ – коэффициент, определяемый по характеристике динамического режима и зависящий от момента инерции подъемной машины, степени ее неуравновешенности и множителя скорости; k – коэффициент, учитывающий увеличение нагрузки за счет сопротивлений; ηр – КПД редуктора подъемной машины; Рпол – полезная мощность электродвигателя (без учета потерь), затрачиваемая на подъем полезного груза с массой mг.

Для установки с одним сосудом и противовесом:

где ψ – коэффициент, учитывающий степень уравновешивания массы груза mг массой противовеса; υср – средняя скорость движения сосуда, м/с.

Коэффициент y можно получить из следующего выражения:

где mпр – масса противовеса, кг; mс – масса сосуда, кг; mг – масса груза, кг.

Мощность двигателя принимается больше расчетной на 10–15 % с учетом возможного падения напряжения в электрической сети:

Pдв = (1,1–1,15) Pо. (6)

Для подъемной установки шахты «Капитальная» (см. табл. 5): mпр = 6250 кг; mс = 4412 кг; mг = 3700 кг.

В табл. 7 представлены полученные значения проверочного расчета мощности электродвигателя подъемной машины.

Таблица 7

Значения проверочного расчета мощности электродвигателя подъемной машины

| Параметры | Значение |

Коэффициент ψ | 0,497 |

Полезная мощность электродвигателя Рпол, кВт | 200,6 |

Ориентировочная мощность приводного электродвигателя Ро, кВт | 453,12 |

Коэффициент ρ | 1,6 |

Коэффициент k | 1,2 |

КПД редуктора подъемной машины ηр | 0,88 |

Мощность двигателя Рдв, кВт | 521,1 |

Расчетная мощность двигателя удовлетворяет мощности двигателя, установленного на подъемной машине шахты «Капитальная».

Методика определения экономического эффекта за счет рациональной загрузки технологического оборудования

Исследование зависимости между потреблением электроэнергии и объемами добываемой руды на руднике «Молибден» показало, что удельный расход электроэнергии в значительной степени зависит от суточной производительности рудника. Анализ данных за 8-летний период показал, что корреляция между месячными объемами добычи руды и энергопотреблением варьируется в пределах от 0,309 до 0,730. Это означает, что при увеличении объема добываемой руды удельное потребление энергии имеет тенденцию к снижению.

Анализ массива данных по добыче руды выявил, что он характеризуется значительным разбросом значений, что подтверждается высоким среднеквадратичным отклонением. Также наблюдаются асимметрия и эксцесс, что говорит о неравномерном распределении значений. Около 50 % значений в массиве оказывалась заметно ниже среднего уровня, что свидетельствует о преобладании периодов с относительно низкой производительностью. Таким образом, для снижения удельного расхода энергии на руднике «Молибден» необходимо сократить время работы с низкими значениями производительности и обеспечить максимально возможную загрузку оборудования.

Для более полного понимания влияния загрузки оборудования на энергопотребление необходимо также проанализировать структуру потребления электроэнергии на руднике. Разделить её на отдельные процессы (например, бурение, взрывные работы, транспортировку, дробление, обогащение) и изучить зависимость энергопотребления для каждого технологического процесса, что позволит выявить наиболее энергоёмкие процессы, операции и определить рациональные режимы их реализации [18–20]. Кроме того, необходимо рассмотреть возможность использования автоматизированных систем управления производством, которые могут помочь поддерживать стабильную и высокую загрузку оборудования, а также минимизировать потери энергии, возникающие из-за неэффективных режимов работы.

В табл. 8 представлены результаты статистического анализа массива данных, характеризующего параметры добычи руды. Анализировался как исходный массив данных, включающий все зарегистрированные значения, так и усеченный, в котором были исключены значения, оказавшиеся ниже математического ожидания. Это было сделано для оценки влияния исключения низких показателей производительности на общие статистические характеристики распределения массы руды.

Таблица 8

Результаты расчета параметров добычи руды исходного Q и усеченного Q′ массивов данных

Год | Параметры исходного Q массива данных | Параметры усеченного Q¢ массива данных | Р(Q ≥ mQ) | ||||||

Математическое ожидание mQ | Среднеквадратическое отклонение σQ | Асимметрия АQ | Эксцесс ЕQ | Математическое ожидание mQ′ | Среднеквадратическое отклонение σQ′ | Асимметрия АQ′ | Эксцесс ЕQ′ | ||

1 | 316654 | 17684,7 | 0,0242 | –0,884 | 331276 | 10110,2 | 0,515 | 1,81 | 0,498 |

2 | 321507 | 19443 | 0,628 | –0,149 | 338543 | 13826,6 | 1,09 | 3,93 | 0,458 |

3 | 307690 | 26296 | –0,11 | –1,333 | 329750 | 14257 | 0,252 | 1,15 | 0,509 |

4 | 293556 | 29153 | 0,453 | –0,708 | 319041 | 19075,5 | 0,853 | 3,25 | 0,47 |

5 | 313330 | 17720 | 1,25 | 1,57 | 329176 | 15817,6 | 1,303 | 3,84 | 0,417 |

6 | 324532 | 16496 | 1,05 | 0,129 | 339753 | 13151,6 | 1,106 | 3,69 | 0,43 |

7 | 327409 | 13743 | 0,146 | 0,084 | 338556 | 8708,1 | 1,111 | 4,25 | 0,49 |

8 | 324966 | 12102 | 0,512 | –0,959 | 335743 | 7900 | 0,761 | 2,93 | 0,466 |

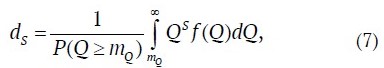

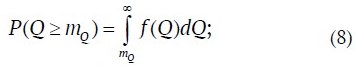

Статистические параметры усечённого массива данных рассчитаны теоретическим методом, основанным на распределении Грамма–Шарлье. Начальный момент S случайной величины Q ³ mQ определяется как:

где Р(Q ≥ mQ) – вероятность того, что значения Q усеченного массива данных превысят значения математического ожидания mQ исходного массива:

f(Q) – теоретический дифференциальный закон распределения случайной величины Q.

При повышении математического ожидания добытой руды на величину

∆mQ = m′Q− mQ (9)

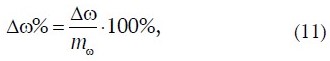

удельный расход электроэнергии уменьшается на величину Dw:

∆ω = (a2mQ + b2) − (a2m′Q + b2) = a2∆mQ, (10)

где a2, b2 – коэффициенты уравнения регрессии: w = a2Q+b2 (см. табл. 1);

здесь mw – математическое ожидание удельного расхода электроэнергии.

Экономия электроэнергии за счет более полной загрузки оборудования за год:

∆W = ∆ω mQ∙12. (12)

В табл. 9 приведены результаты расчетов за 8 лет.

Таблица 9

Результаты расчета изменения удельного расхода электроэнергии Δω, потери электроэнергии ΔW

Год | Δω, кВт×ч/т | Δω, % | ΔW, кВт×ч |

1 | 0,061 | 0,315 | 231135 |

2 | 1,063 | 5,75 | 4101347 |

3 | 1,043 | 5,11 | 3852665 |

4 | 0,471 | 2,41 | 1660842 |

5 | 0,757 | 3,88 | 2847939 |

6 | 0,119 | 0,636 | 465320 |

7 | 1,09 | 5,63 | 4265685 |

8 | 0,238 | 1,32 | 928772 |

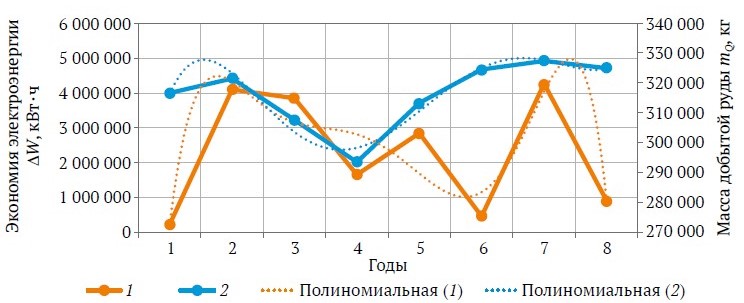

На рис. 1 приведены зависимости изменения математического ожидания массы добытой руды и экономии электроэнергии, а также соответствующие аппроксимирующие зависимости.

Рис. 1. Экономия электроэнергии и объем выработанной руды, а также соответствующие аппроксимирующие зависимости: 1 – изменение экономии электроэнергии по годам; 2 – изменение массы добытой руды по годам; линии трендов для зависимостей; (1) и (2) – полиномиальные модели аппроксимирующих зависимостей

Ожидаемая экономия электроэнергии определяется как математическое ожидание DW:

где mΔW = 2 294 213 кВт×ч.

Стоимость электроэнергии по двухставочному тарифу, руб.:

C = Pmax a + Wb. (14)

Экономия денежных средств, руб.:

∆С = С1 – С2, (15)

где С1 – стоимость электроэнергии по существующему расходу электроэнергии: C1 = Pmax a + W1b.

Стоимость электроэнергии при полной загрузке технологического оборудования:

C2 = Pmax a + W2b.

где a = 4300 руб/кВт; b = 6,0 руб/кВт×ч.

Получаем:

∆С = (W1 – W2)b = ∆Wb. (16)

Экономический эффект от замены электродвигателей вентиляторных установок

По результатам расчетов (см. табл. 4) было отмечено, что электродвигатели вентиляторных установок ГВУ-4, ГВУ-1а, ГВУ-3 не соответствуют нагрузке и имеют завышенную мощность. Например, ГВУ-4: Ррасч = 642,9 кВт; Рн.дв = 1250 кВт; ГВУ-1а и ГВУ-3: Ррасч = 221,1 кВт; Рн.дв = 500 кВт. Предлагается замена электродвигателей ГВУ-4 на двигатель типа СДВВ-15-39-10, Рн = 800 кВт; ГВУ-1а и ГВУ-3 на двигатель типа СДВ-15-34-12, Рн = 400 кВт.

Экономический эффект от замены электродвигателей:

∆З = 0,12∆K + ∆CW, (17)

где

∆K = K1 – K2;

здесь K1 – стоимость установленных двигателей, K1 = 8,47 млн руб.; K2 – стоимость предлагаемых к замене двигателей, K2 = 8,2 млн руб.; ∆K = 0,27 млн руб. Значения стоимости электродвигателей приведены в табл. 10.

Таблица 10

Стоимость электродвигателей

Тип двигателей | Стоимость двигателей, млн руб. |

| СДВ-15-64-10У3 | 5,51 |

СД-2-85-47-8У4 СД-13-42-8 | 0,99 |

| СДВВ-15-39-10 | 4,0 |

| СДВ-15-34-12 | 1,4 |

Стоимость сэкономленной электроэнергии рассчитываем по двухставочному тарифу С.

Потери мощности в двигателе, кВт:

∆Р = ∆Р1 − ∆Р2, (18)

где ∆Р1, DР2 – потери мощности в старом и новом двигателях.

Потери электроэнергии, кВт×ч:

∆W = ∆РT, (19)

где T – время работы вентиляторов в году, T = 8570 ч.

Основные электрические потери в обмотке статора, кВт:

где r1 – активное сопротивление обмотки статора, Ом,

где r1 – активное сопротивление обмотки статора, Ом,

здесь rυ – удельное сопротивление проводника, приведенное к расчетной температуре 75 и 130°: rυ(75)=(1/47)×10−6, Ом×м; rυ(130)=(1/39)×10−6, Ом×м; w1 – число витков обмотки; lср = 2(l1+l2) – средняя длина витка обмотки статора; nэлqэл – сечение эффективного проводника, мм2; a – число параллельных ветвей обмотки.

Потери на возбуждение, кВт:

, (22)

где DUщк – переходное падение напряжения в щеточном контакте, DUщк = 1 В; hв – КПД возбудителя, hв =0,8–0,85; rв – сопротивление обмотки возбуждения, Ом,

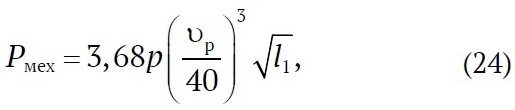

Механические потери, равные сумме потерь в подшипниках и на вентиляцию, кВт:

где uр – окружная скорость ротора, м/с; l1 – полная длина статора, м.

Добавочные потери при нагрузке, кВт:

Pдоб = 0,005Pн. (25)

Суммарные потери в двигателе, кВт:

∆P1 = Pэ + Pв + Pмех + Pдоб. (26)

Результаты расчетов потерь мощности для всех двигателей представлены в табл. 11.

Значения суммарных потерь электроэнергии и экономического эффекта приведены в табл. 12.

Таблица 11

Результаты расчетов потерь мощности для всех двигателей

Тип двигателя | Электрические | Потери | Механические | Добавочные | Суммарные |

СДВ-15-64-10У3 | 90,66 | 16,1 | 16,4 | 6,25 | 129,4 |

СД-2-85-47-8У4 СД-13-42-8 | 10,1 | 14,5 | 2,07 | 2,5 | 29,17 |

СДВВ-15-39-10 | 32,98 | 20,8 | 7,83 | 4 | 65,6 |

СДВ-15-34-12 | 6,28 | 10,82 | 2,21 | 2 | 21,3 |

Таблица 12

Значения суммарных потерь электроэнергии и экономического эффекта

| Параметры | Значение |

| Суммарные потери в первом двигателе ∆Р1, кВт | 216,91 |

| Суммарные потери во втором двигателе ∆Р2, кВт | 129,5 |

| Разность потерь ∆Р, кВт | 87,4 |

| Потери электроэнергии ∆W, кВт×ч | 749018 |

| Экономия денежных средств ∆С, млн руб. | 4,87 |

| Экономический эффект от замены электродвигателей ∆З, млн руб. | 4,9 |

Заключение

- Вентиляторные установки главного проветривания рассматриваемого рудника «Молибден» работают с завышенным удельным расходом электроэнергии. Обследование вентиляторных установок рудника выявило значительное превышение фактического удельного расхода электроэнергии по сравнению с нормативными значениями (например, для ГВУ-4 фактический расход составил 5,79 кВт/м³ против нормативного 1,86 кВт/м³). Проверочные расчеты мощности электродвигателей показали, что установленные двигатели имеют завышенную мощность (например, для ГВУ-4 1250 кВт по сравнению с расчетной 642,9 кВт). Предложена замена двигателей на более подходящие (например, для ГВУ-4 – двигатель мощностью 800 кВт вместо 1250 кВт), что снизит энергопотребление и эксплуатационные затраты. Ожидаемый экономический эффект от замены двигателей – 4,9 млн руб. в год за счет сокращения потерь электроэнергии.

- Анализ данных за 8 лет показал обратную корреляцию между объемом добычи руды и удельным расходом электроэнергии. Увеличение производительности на 10–15 % снижает удельный расход энергии на 2–5 %. Исключение периодов низкой загрузки оборудования и внедрение автоматизированных систем управления позволят минимизировать энергопотери. Расчетная годовая экономия электроэнергии составляет 4,87 млн руб.

- На шахте «Капитальная» используется устаревшая одноканатная система (ШПМ 4×36) с низкой производительностью и неуравновешенная. Рекомендовано внедрение современных многоканатных установок (например, МК-2,25×4), которые обеспечивают более высокую производительность, снижение вибраций и статическую уравновешенность. Проверочные расчеты подтвердили соответствие мощности установленных двигателей подъемных машин (670 кВт) расчетным требованиям, в то же время модернизация систем управления может дополнительно повысить эффективность.

- Предложен алгоритм усечения массива статистических данных на основе закона Грамма–Шарлье. Получены зависимости для расчета и прогнозирования объема выработанной руды и изменения экономии электроэнергии.

- Реализация предложенных мероприятий (замена двигателей, модернизация подъемных систем, автоматизация управления) не только повысит энергоэффективность, но и улучшит экологические показатели за счет снижения выбросов. Результаты исследования могут быть использованы для горнодобывающих предприятий с аналогичными условиями эксплуатации.

- Дальнейшая работа может быть направлена на интеграцию искусственного интеллекта для прогнозирования режимов работы оборудования и оптимизации энергопотребления в реальном времени. Требуется детальный анализ структуры энергозатрат по отдельным процессам (дробление, транспортировка) для точечной оптимизации.

Список литературы

1. Баловцев С. В. Аэрологические риски высших рангов в угольных шахтах. Горные науки и технологии. 2022;7(4):310–319. https://doi.org/10.17073/2500-0632-2022-08-18

2. Пелипенко М. В., Баловцев С. В., Айнбиндер И. И. К вопросу комплексной оценки рисков аварий на рудниках. Горный информационно-аналитический бюллетень. 2019;(11):180–192. https://doi.org/25018/0236-1493-2019-11-0-180-192

3. Liu J., Ma Q., Wang W. et al. Risk level assessment and co prediction of underground mines for poisoning and asphyxiation accidents. Sustainability (Switzerland). 2022;14(24):16640. https://doi.org/10.3390/su142416640

4. Brigida V. S., Zinchenko N. N. Methane release in drainage holes ahead of coal face. Journal of Mining Science. 2014;50:60–64. https://doi.org/10.1134/S1062739114010098

5. Dzhioeva A. K., Brigida V. S. Spatial non-linearity of methane release dynamics in underground boreholes for sustainable mining. Journal of Mining Institute. 2020;245:522–530. https://doi.org/10.31897/PMI.2020.5.3

6. Semin M., Kormshchikov D. Application of artificial intelligence in mine ventilation: a brief review. Frontiers in Artificial Intelligence. 2024;7:1402555. https://doi.org/10.3389/frai.2024.1402555

7. Du D., Lei W., Li X., Li Z. Research on simulation and optimization of complex ventilation system in multiple level of Shaxi copper mine. Journal of Applied Science and Engineering. 2024;27(10):3283–3293. https://doi.org/10.6180/jase.202410_27(10).0002

8. Wang J., Xiao J., Xue Y. et al. Optimization of airflow distribution in mine ventilation networks using the modified sooty tern optimization algorithm. Mining, Metallurgy and Exploration. 2024;41(1):239–257. https://doi.org/10.1007/s42461-023-00895-y

9. Семин М. А., Попов М. Д. Теоретический анализ влияния распределенных тепловых источников на устойчивость течения воздуха в наклонных горных выработках. Устойчивое развитие горных территорий. 2024;16;3(61):1374–1383. https://doi.org/10.21177/1998-4502-2024-16-3-1374-1383

10. Босиков И. И., Клюев Р. В., Силаев И. В., Стась Г. В. Комплексная оценка трудноформализуемых вентиляционно-технологических процессов на угольных шахтах. Устойчивое развитие горных территорий. 2023;15(3):516–527. https://doi.org/10.21177/1998-4502-2023-15-3-516-527

11. Li S., Huang Y., Qiu G. et al. Research and application of dust removal performance optimization of exhaust ventilation system in fully-mechanized excavation rock tunnel. Tunnelling and Underground Space Technology. 2025;155:106160. https://doi.org/10.1016/j.tust.2024.106160

12. Chen J., Zhi Y. Experimental study on the dust control performance of rotating fog curtain under the perturbation of long-pressure and short-pumping ventilation. Scientific Reports. 2024;14(1):29844. https://doi.org/10.1038/s41598-024-81560-2

13. Босиков И. И., Клюев Р. В., Майер А. В., Стась Г. В. Разработка метода анализа и оценки оптимального состояния аэрогазодинамических процессов на угольных шахтах. Устойчивое развитие горных территорий. 2022;14(1):97–106. https://doi.org/10.21177/1998-4502-2022-14-1-97-106

14. Валиев Н. Г., Голик В. И., Габараев О. З., Лебзин М. С. Алгоритм определения эффективности комбинирования технологий добычи металлов. Горный информационно-аналитический бюллетень. 2022;(11–2):52–62. https://doi.org/10.25018/0 236_1493_2022_112_0_52

15. Nevskaya M. A., Raikhlin S. M., Chanysheva A. F. Assessment of energy efficiency projects at russian mining enterprises within the framework of sustainable development. Sustainability (Switzerland). 2024;16(17):7478. https://doi.org/10.3390/su16177478

16. Петров В. Л., Кузнецов Н. М., Морозов И. Н. Управление спросом на электроэнергию в горнопромышленном секторе на основе интеллектуальных электроэнергетических систем. Горный информационно-аналитический бюллетень. 2022;(2):169–180. https://doi.org/10.25018/0236_1493_2022_2_0_169

17. Giraud L., Galy B. Fault tree analysis and risk mitigation strategies for mine hoists. Safety Science. 2018;110(Part A):222-234. https://doi.org/10.1016/j.ssci.2018.08.010

18. Klyuev R., Bosikov I., Gavrina O. et al. Improving the energy efficiency of technological equipment at mining enterprises. Advances in Intelligent Systems and Computing. 2021;1258:262-271. https://doi.org/10.1007/978-3-030-57450-5_24

19. Shchemeleva Y. B., Sokolov A. A., Labazanova S. H. Development of hardware and a system for analyzing energy parameters based on simulation in SimInTech. Journal of Physics: Conference Series. 2022;012082. https://doi.org/10.1088/1742-6596/2176/1/012082

20. Pervuhin D. A., Trushnikov V. E., Abramkin S. E. et al. Development of methods to improve stability of underground structures operation. International Journal of Engineering, Transactions B: Applications. 2025;38(2):472–487. https://doi.org/10.5829/ije.2025.38.02b.20

Об авторе

Р. В. КлюевРоссия

Роман Владимирович Клюев – доктор технических наук, профессор кафедры автоматики и управления

г. Москва

Scopus ID 57194206632

Рецензия

Для цитирования:

Клюев Р.В. Обоснование решений по совершенствованию вентиляторных установок и подъемных машин на основе оценки энергоэффективности их работы в условиях реконструкции рудника «Молибден». Горные науки и технологии. 2025;10(1):84-94. https://doi.org/10.17073/2500-0632-2024-10-362

For citation:

Klyuev R.V. Assessment of energy efficiency improvement strategies for ventilation and hoisting systems during the reconstruction of the Molibden mine. Mining Science and Technology (Russia). 2025;10(1):84-94. https://doi.org/10.17073/2500-0632-2024-10-362