Перейти к:

Обоснование рациональной области и технологии применения гидравлических экскаваторов на открытых горных работах

https://doi.org/10.17073/2500-0632-2025-09-460

Аннотация

Стеснённые условия отработки глубоких горизонтов карьера и наличие жёсткой технологической связи между продвижением горных работ на нижних и верхних горизонтах существенно усложняют работу погрузочно-транспортных комплексов и, в частности, не позволяют эффективно использовать мощные канатные карьерные экскаваторы. В то же время мобильные гидравлические экскаваторы из-за ограниченного ресурса и резкого падения надежности после 7–10 лет службы не выдерживают конкуренции с карьерными механическими лопатами при разработке тяжелых скальных пород. В результате проведения исследований и промышленных экспериментов были установлены и апробированы комбинированные решения по использованию канатных и гидравлических экскаваторов в своих рациональных областях для эффективного применения на горном производстве. Предлагаемая область приоритетного применения гидравлических экскаваторов определяется в зонах планируемой низкой концентрации буровзрывных работ, где коэффициент использования канатных экскаваторов составляет менее 0,5, а мобильных гидравлических – при условии специального геомеханического обеспечения – не менее 0,7. В то же время гидравлические экскаваторы напрямую не могут конкурировать с мощными карьерными механическими лопатами при отработке тяжёлых скальных пород. Поэтому предлагается специальная технология внутриблоковой дифференциации параметров буровзрывных работ, которая решает задачу геомеханического обеспечения эффективного внедрения гидравлических экскаваторов в горном производстве.

Ключевые слова

Для цитирования:

Хакулов В.А., Шаповалов В.А., Игнатов В.Н., Карпова Ж.В., Игнатов М.В., Ногеров И.А. Обоснование рациональной области и технологии применения гидравлических экскаваторов на открытых горных работах. Горные науки и технологии. 2025;10(4):338–345. https://doi.org/10.17073/2500-0632-2025-09-460

For citation:

Khakulov V.A., Shapovalov V.A., Ignatov V.N., Karpova Zh.V., Ignatov M.V., Nogerov I.A. Justification of the rational scope and technology for the use of hydraulic excavators in surface mining. Mining Science and Technology (Russia). 2025;10(4):338–345. https://doi.org/10.17073/2500-0632-2025-09-460

Обоснование рациональной области и технологии применения гидравлических экскаваторов на открытых горных работах

Введение

С увеличением глубины разработки резко возрастает коэффициент вскрыши, существенно снижающий рентабельность горного производства [1–3]. Наиболее эффективным решением некоторой стабилизации объемов вскрыши с глубиной разработки [4, 5] является поддержание относительно большого угла наклона борта карьера [6, 7]. Данному решению препятствуют два фактора – это ограничения, связанные с устойчивостью борта карьера, и резкое снижение производительности погрузочно-транспортных комплексов в составе мощных карьерных канатных экскаваторов [8, 9]. Для обеспечения на глубоких горизонтах карьеров высокопроизводительной работы оборудования при минимальном текущем коэффициенте вскрыши горные работы ведутся рабочими зонами концентрации, перемещаемыми по высоте борта карьера1 [10]. Эта технология с относительно широкими рабочими площадками в зонах концентрации обеспечивает большую загрузку производительных горных комплексов отбитой горной массой. В то же время процедура перемещения этих зон по высоте борта карьера связана с трудоемкой консервацией (расконсервацией) участка борта карьера. Дополнительные сложности вызывает наличие жесткой технологической связи, когда продвижение горных работ на нижних горизонтах зависит от продвижения горных работ на верхних горизонтах. Стесненные условия не позволяют эффективно использовать мощные канатные карьерные экскаваторы. Поэтому относительно успешно применяют мобильные гидравлические экскаваторы. В то же время гидравлические экскаваторы напрямую не могут конкурировать с мощными карьерными механическими лопатами, особенно при отработке тяжелых скальных пород [11].

Очевидно, что это мобильная, но менее приспособленная техника для тяжелых горнотехнических условий имеет более низкий ресурс с резким снижением надежности после 7–10 лет эксплуатации. В то же время на фоне общих тенденций продвижения горного оборудования большой единичной мощности при отработке глубоких карьеров появляются зоны рационального использования мобильных гидравлических экскаваторов. Поэтому исследования обоснования рациональной области и технологии применения гидравлических экскаваторов на горно-обогатительных предприятиях являются весьма актуальными.

Известен ряд подходов, направленных на повышение эффективности применения гидравлических экскаваторов. В работе П. Булеса2 выполнено обоснование оптимальных сроков эксплуатации основных агрегатов и систем карьерных гидравлических экскаваторов для продления их эксплуатации. В то же время это обоснование не затронуло технологические особенности условий эксплуатации гидравлических экскаваторов и их применения. Очевидно, что без технологической адаптации гидравлические экскаваторы остаются менее приспособленной техникой для тяжелых горнотехнических условий.

Другое направление исследований затрагивает совершенствование горной технологии. В частности, в работе Е. В. Логинова3 представлена идея управления эксплуатационным коэффициентом вскрыши при использовании гидравлических экскаваторов типа обратная лопата в углубочных системах разработки. Использование вместо канатных гидравлических экскаваторов типа обратная лопата при отработке глубоких горизонтов карьера обеспечивает минимальную ширину рабочей площадки. В результате формируется более крутой угол борта карьера, которому соответствует более низкое (на 10 %) значение эксплуатационного коэффициента вскрыши.

В то же время с глубиной разработки коэффициент вскрыши неизбежно растет [12–14]. Для обеспечения эффективности горного производства необходимы комбинированные решения использования канатных и гидравлических экскаваторов в своих рациональных областях применения. Необходимо учитывать меньшую приспособленность гидравлических экскаваторов для отработки сложных скальных пород. На снижение эффективности загрузки ковша в сложных скальных породах влияет соотношение между шириной ковша и его емкостью. Этот параметр у гидравлических экскаваторов значительно больше, чем у канатной механической лопаты такой же емкости, более того, кинематическая схема, реализованная в конструкции обратных лопат, обеспечивает существенно меньшее усилие копания. Сравнивая вооружение гидравлических экскаваторов «прямая» и «обратная лопата», следует отметить, что прямая и обратная лопата отличаются усилиями напора и усилиями отрыва. Так, модели карьерных гидравлических экскаваторов производства компании Komatsu Mining Germany (KMG) с вооружением «обратная лопата» имеют на 20–30 % меньшее усилие напора и на 8–22 % меньшее усилие отрыва4.

1 Исайченков А. Б. Оптимизация сопряженно выполняемых технологических процессов вскрышных работ при применении современных экскаваторно-автомобильных комплексов» (на примере разреза «Тугнуйский»). [Дисс. … к-та техн. наук]. Москва: ИПКОН РАН; 2016. 231 с.

2 Булес П. Обеспечение надежности работы карьерных гидравлических экскаваторов при их эксплуатации на открытых разработках России. [Дисс. … к-та техн. наук]. М.: НИТУ МИСИС; 2016.

3 Логинов Е. В. Управление эксплуатационным коэффициентом вскрыши при использовании гидравлических экскаваторов типа обратная лопата в углубочных системах разработки. [Дисс. … к-та техн. наук]. С-Пб: СПГУ; 2018.

4 Булес П. Обеспечение надежности работы карьерных гидравлических экскаваторов при их эксплуатации на открытых разработках России. [Дисс. … к-та техн. наук]. М.: НИТУ МИСИС; 2016.

Цель и задачи исследования

Целью исследования является обоснование рациональной области и технологии применения гидравлических экскаваторов.

Задачи исследования:

- адаптация гидравлических экскаваторов к тяжелым горно-геологическим условиям эксплуатации;

- обоснование рациональных областей применения гидравлических экскаваторов и повышение их надежности и конкурентоспособности в сравнении с канатными карьерными экскаваторами.

Сформулированные задачи решаются на основе организации мониторинга процесса экскавации с выделением геомеханической составляющей для корректировки районирования пород по взрываемости, корректировки технологии ведения буровзрывных работ и применяемого оборудования, а также корректировки графика планово-предупредительных работ.

В качестве методов исследования использовались:

- сравнительный анализ (сопоставление эффективности канатных и гидравлических экскаваторов);

- аналитическое моделирование (расчет параметров);

- инструментальный мониторинг (акселерометры, гироскопы, GPS для анализа процесса экскавации);

- полевой эксперимент (апробация на карьерах Кабардино-Балкарской республики (КБР) и Ростовской области; дистанционные методы (беспилотная аэрофотосъемка для анализа структуры массива);

- метод машинного обучения экспертной модели прогноза вместимости скважин в зависимости от характеристики бурового шлама.

В данной работе продвигается главная идея, что конструкция канатных экскаваторов имеет оборудование, менее зависящее от геомеханической составляющей, и рассчитано на большой срок эксплуатации, но есть области применения, где оно неэффективно. В настоящей работе обосновывается необходимость создания комбинированной технологии, в рамках которой канатные и гидравлические экскаваторы успешно дополняют друг друга. Учитывая, что гидравлические экскаваторы имеют ограниченный ресурс и в процессе эксплуатации их надежность падает, область эффективного их применения становится менее очевидной. Например, скальные и абразивные породы требуют геомеханического обеспечения гидравлических экскаваторов другого уровня. Часто дробление удовлетворяет критериям производительной работы мехлопаты, но недостаточно для гидравлической обратной лопаты. Таким образом, несмотря на то что гидравлические экскаваторы успешно используются в строительной индустрии, для их эффективного переноса в горное производство нужна системная адаптация, затрагивающая техническую, технологическую и геомеханическую составляющие. Частичная адаптация, затрагивающая отдельные составляющие, в полной мере проблему не решает. Так, мероприятия по повышению надежности экскаваторов за счет более частой замены агрегатов, подвергающихся повышенному износу, без учета геомеханической составляющей не могут быть эффективными. Изменчивость структурных и прочностных свойств отрабатываемых массивов горных пород определяет геомеханическую составляющую влияния на износ оборудования, которая постоянно меняется вместе с наработкой на отказ агрегатов и оборудования в парке экскаваторов. Поэтому для системного решения проблемы повышения эффективности горного производства необходим мониторинг геомеханической составляющей, информационно обеспечивающий: корректировку районирования пород по взрываемости; корректировку технологии и применяемого оборудования; корректировку графика планово-предупредительных работ.

Основные теоретические положения

Главной методической проблемой является разделение технологической и геомеханической составляющих потерь производительности оборудования. Эта проблема авторами решена в более ранних исследованиях на основе использования интеллектуального модуля мониторинга процесса экскавации, который включает акселерометр, гироскоп, барометр, магнитометр, GPS и датчик температуры. Данный модуль в ударопрочном корпусе крепится магнитами на соединении рукояти с ковшом экскаватора. В частности, наличие акселерометра в составе измерительного модуля через измерение проекций силы гравитации на оси координат обеспечивает распознавание основных и вспомогательных технологических операций экскаватора, фиксацию во времени и пространстве положения ковша. Аппаратные средства и методика мониторинга процесса экскавации успешно прошли апробацию на карьерах КБР и Ростовской области (2019–2022 гг.) [15].

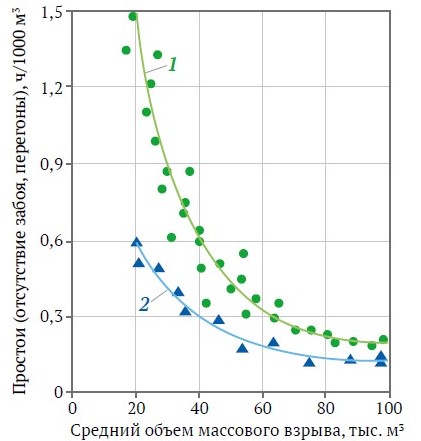

Рис. 1. Сравнительный анализ влияния концентрации буровзрывных работ на величину технологических простоев канатного и гидравлического экскаваторов: 1, 2 – изменение технологических простоев канатного экскаватора ЭКГ-4.6 и гидравлического экскаватора Hyundai R520LC-9S, связанных с перегонами и отсутствием горной массы соответственно

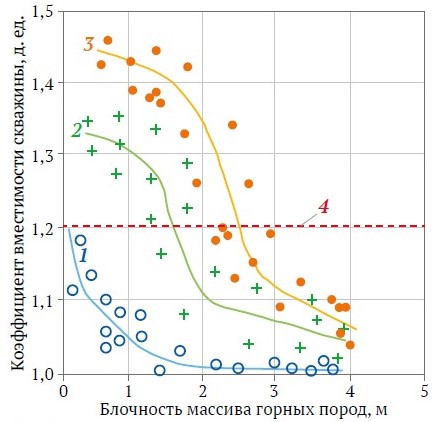

Рис. 2. Зависимость изменения вместимости взрывных скважин от структурных свойств массивов горных пород: 1 – трещиноватые массивы, характеризующиеся сомкнутыми трещинами; 2 – трещиноватые массивы с наличием раскрытых либо заполненных рыхлым материалом трещин; 3 – трещиноватые массивы с зияющими трещинами; 4 – граница управляемого взрывного дробления

Фиксация в пространстве операции цикла, а также изменения времени наполнения, величины наполнения ковша в совокупности с результатами анализа фактических параметров буровзрывных работ позволяет судить об изменении структурных и прочностных свойств. То есть данное техническое решение обеспечивает мониторинг процесса экскавации с выделением геомеханической составляющей для корректировки районирования пород по взрываемости, корректировки технологии и применяемого оборудования, корректировки графика планово-предупредительных работ.

Предлагается область приоритетного применения гидравлических экскаваторов устанавливать в зонах планируемой низкой концентрации буровзрывных работ. Как видно из рис. 1, именно в зонах низкой концентрации буровзрывных работ с объемами массовых взрывов 20–40 тыс. м3 коэффициент использования оборудования составляет менее 0,5. Эта область крайне низкого использования канатных экскаваторов.

Предлагаемая технология комбинированного использования канатных и гидравлических экскаваторов основана на совершенствовании технологического районирования по категориям взрываемости пород. Она предусматривает, с одной стороны, концентрацию взрывных работ на участках для высокоэффективного применения канатных экскаваторов. С другой стороны, для гидравлических экскаваторов выделяются зоны, где концентрация взрывных работ технологически нецелесообразна или невозможна.

Наибольшую сложность вызывают массивы скальных, абразивных горных пород, в том числе нарушенные как подземными [16, 17], так и открытыми горными работами, требующие для эффективного применения гидравлических экскаваторов другого уровня геомеханического обеспечения. В условиях, когда дробление удовлетворяет критериям производительной работы мехлопаты, но недостаточно для гидравлической обратной лопаты, требуется переход на скважины меньшего диаметра с увеличением объема бурения. При этом необходимо учитывать, что трещиноватые массивы горных пород при взрыве разваливаются на естественные отдельности и дополнительное увеличение расхода взрывчатых веществ (ВВ) качества дробления не улучшает. Для реального сравнительного анализа технологий, использующих разное буровое и погрузочное оборудование, производительность буровых станков оценивается по отбитой горной массе.

Значительные затруднения вызывают трещиноватые массивы с включениями крупноблочных скальных отдельностей, когда в пределах одного взрывного блока меняется не только взрываемость горных пород, но и вместимость скважин, в них пробуренных. Например, в трещиноватых породах с наличием зияющих трещин вместимость скважин, пробуренных долотом диаметром 243 мм, для гранулированных ВВ может превышать 59 кг/м. Для монолитных пород этот показатель составляет около 45-47 кг/м. Повышенная вместимость отрицательно сказывается на размещении колонки заряда [18, 19], которая на 15-20 % смещается в нижнюю часть скважины. Таким образом, скважинный заряд сосредоточивается в перебуре, ухудшая дробление в верхней части уступа, что приводит к нарушению подошвы нижележащего уступа и к дополнительным потерям скважин из-за искусственной трещиноватости.

Для устранения проблемы хаотического смещения колонки зарядов в нижнюю часть скважин проводят отдельные исследования по районированию. Устанавливают рациональные параметры буровзрывных работ трещиноватой и крупноблочной частей блока, а также уточняют зависимости изменения вместимости скважин от структурных свойств массивов горных пород (рис. 2). Для типов пород устанавливают размер характерного класса крупности, представляющего нижнюю границу крупных фракций шлама, выход которых характеризует блочность массива. Например, значение размера характерного класса для роговиков Тырныаузского месторождения составляет 5–10 мм.

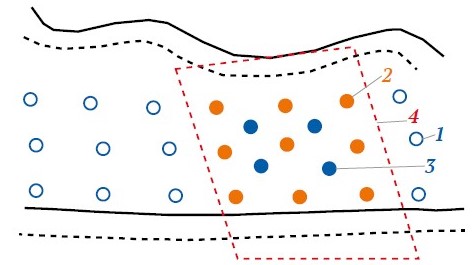

В проект на бурение закладывают параметры, актуальные для наиболее трещиноватой части блока (рис. 3 – позиции 1 и 2). После завершения бурения запроектированных на блоке скважин по выходу и крупности бурового шлама производят локализацию трудно дробимых участков. Скважины, пробуренные в трудно дробимых участках массива, имеют гладкие, без вывалов стенки и резко контрастирующую характеристику шлама (значительный выход шлама в основном характерного размера). Напротив, скважины, пробуренные в трещиноватой части блока, имеют неровные стенки с вывалами и зияющими трещинами, с незначительным выходом шлама, который имеет размеры, существенно превышающие установленные характерные значения.

Необходимо отметить, что эффективность этой достаточно несложной технологии имеет большую зависимость от «человеческого» фактора. В частности, отрицательно сказывается на результатах районирования пород по категориям трещиноватости и взрываемости значительный удельный вес визуальной характеристики состояния скважин, затрудняющий перепроверку и постобработку. С целью устранения этого существенного недостатка предлагается фиксация характеристики положения и состояния устьев скважин с беспилотного летательного аппарата для автоматизированного выделения перспективных зон и дифференциации параметров взрывной отбойки в пределах взрывного блока (рис. 4).

Рис. 3. Технологическая схема дифференциации параметров взрывной отбойки на участках с повышенной изменчивостью структуры массивов горных пород: 1, 2 – скважины, пробуренные по результатам проекта на бурение по блоку (1 – по результатам мониторинга идентифицированы как пробуренные в трещиноватом массиве, 2 – по результатам мониторинга идентифицированы как пробуренные в монолитном массиве); 3 – дополнительные скважины, пробуренные по результатам корректировочного расчета; 4 – зона локализации крупноблочных массивов, установленная по результатам мониторинга

Рис. 4. Обуренный блок, отснятый с беспилотного летательного аппарата с выделением зоны, перспективной для дифференциации параметров взрывной отбойки

Задача корректировки районирования массивов горных пород по взрываемости решается на основе мониторинга с помощью интеллектуальных моделей и системного анализа результатов процессов горных работ, фактических параметров, показателей промышленных взрывов, привязанных к анализируемой локации массива горных пород.

Предлагаемая технология на участках с повышенной изменчивостью структуры массивов горных пород реализуется в два этапа:

- на первом этапе бурение осуществляют в соответствии с проектом, использующим параметры, актуальные для наиболее трещиноватой части блока;

- на втором этапе на локализованных участках трудновзрываемых массивов по центру относительно каждых четырех ранее пробуренных скважин дополнительно бурятся 1–2 взрывные скважины.

Методика расчета параметров буровзрывных работ

Повышенный расход ВВ для разрушения труднодробимых массивов горных пород требует дополнительных буровых работ, объем которых определяется из выражения, п. м [18]:

Lбд = (qвв − qр)V/(Pkи), (1)

где qвв – удельный расход ВВ, требуемый для дробления крупноблочной части блока, кг/м3; qр - удельный расход ВВ по данным районирования для трещиноватой части блока, кг/м3; Vт - объем труднодробимой части блока, м3; kи - коэффициент использования скважины, д. ед.; P- вместимость скважин на крупноблочной части блока, определяемая из выражения, кг/м [18]:

P = k1 + k1Vшл/Cх, (2)

где k1 и k2 – коэффициенты пропорциональности, актуальные для определенного типа горных пород; Vшл – выход шлама из скважины, пробуренной в труднодробимых участках, %; Cх - содержание наиболее характерных классов крупности буровой мелочи, %.

Для масштабирования технологии внутриблоковой дифференциации параметров буровзрывных работ необходимы предварительные исследования типов горных пород для установления взаимосвязей между характеристикой шлама и вместимостью пробуренных скважин. Наиболее трудоемкой операцией является определение таких параметров, как выход шлама и содержание наиболее характерных классов крупности буровой мелочи, фактическая вместимость по скважинам блока.

Следует отметить, что без достоверного прогнозирования показателя вместимости скважин невозможно эффективное проектирование буровзрывных работ. Для повышения надежности и оперативности разработан метод машинного обучения. Создана модель машинного обучения с базой данных, включающей изображения (фотографии) высокого разрешения скважин блока и фактическую вместимость скважин, полученную экспериментально в процессе зарядки. Обязательным элементом обучения является сравнение прогнозного значения с реальными данными. Кроме того, обязательным этапом является тестирование модели на данных по очередному блоку. Разработана технология съемки блока с беспилотника и лазерного сканирования, которая обеспечивает информационную поддержку самосовершенствующейся в процессе машинного обучения методом кластеризации модели прогнозирования вместимости скважин по характеристике бурового шлама. В результате решается наиболее трудоемкая составляющая внедрения технологии внутриблоковой дифференциации параметров буровзрывных работ.

Заключение

В результате проведения исследований и промышленных экспериментов разработаны и апробированы комбинированные решения по использованию канатных и гидравлических экскаваторов в рациональных для каждого типа областях применения для повышения эффективности горного производства. Область приоритетного применения гидравлических экскаваторов определяется в зонах с планируемой низкой концентрацией буровзрывных работ, где коэффициент использования канатных экскаваторов составляет менее 0,5, а коэффициент использования мобильных гидравлических экскаваторов – не менее 0,7. В то же время гидравлические экскаваторы не могут напрямую конкурировать с мощными карьерными механическими лопатами, особенно при отработке тяжёлых скальных пород. Для решения этой проблемы предлагается специальная технология внутриблоковой дифференциации параметров буровзрывных работ, обеспечивающая геомеханические условия для эффективного внедрения гидравлических экскаваторов в горном производстве.

Список литературы

1. Blom M., Pearce A. R., Stuckey P. J. Short-term planning for open pit mines: a review. International Journal of Mining, Reclamation and Environment. 2019;33(5):318–339.https://doi.org/10.1080/17480930.2018.1448248

2. Nehring M., Knights P. F., Kizil M. S., Hay E. A comparison of strategic mine planning approaches for in-pit crushing and conveying, and truck/shovel systems. International Journal of Mining Science and Technology. 2018;28(2):205–214. https://doi.org/10.1016/j.ijmst.2017.12.026

3. Анистратов К. Ю. Технико-экономическое обоснование эффективности применения карьерных экскаваторов ЭКГ-18 с реечным напором ПАО «Уралмашзавод» на угольных разрезах. Горная промышленность. 2016;(5):18–23.

4. Demirel N., Taghizadeh A., Khouri S., Tyuleneva E. Optimization of the excavator-and-dump truck complex at open pit mines–the case study. In: IIIrd International Innovative Mining Symposium. E3S Web of Conferences. 2018;41:01006. https://doi.org/10.1051/e3sconf/20184101006

5. Kuznetsov D., Kosolapov A. Dynamic of performance of open-pit dump trucks in ore mining in severe climatic environment. Transportation Research Procedia. 2022;63:1042–1048. https://doi.org/10.1016/j.trpro.2022.06.104

6. Макаров В. Н., Анистратов К. Ю. Достижение наивысших рекордных показателей месячной производительности экскаваторов ЭКГ-18 на разрезах ЗАО "Стройсервис". Уголь. 2019;(1):20–26. http://dx.doi.org/10.18796/0041-5790-2019-1-20-26

7. Upadhyay S. P., Askari-Nasab H. Simulation and optimization approach for uncertainty-based short-term planning in open pit mines. International Journal of Mining Science and Technology. 2018;28(2):153–166. https://doi.org/10.1016/j.ijmst.2017.12.003

8. Дерябин С. А., Рзазаде У. А., Кондратьев Е. И., Темкин И. О. Метамодель архитектуры системы автономного управления транспортно-технологическими процессами в карьере. Горный информационно-аналитический бюллетень. 2022;(3):117–129. https://doi.org/10.25018/0236_1493_2022_3_0_117

9. Samavati M., Essam D., Nehring M., Sarkeret R. A local branching heuristic for the open pit mine production scheduling problem. European Journal of Operational Research. 2017;257(1):261–271. https://doi.org/10.1016/j.ejor.2016.07.004

10. Samavati M., Essam D., Nehring M., Sarkeret R. A new methodology for the open-pit mine production scheduling problem. Omega. 2018;81:169–182. https://doi.org/10.1016/j.omega.2017.10.008

11. Хакулов В. А., Шаповалов В. А., Игнатов В. Н. и др. Обоснование рациональной технологии и области применения на карьерах гидравлических экскаваторов типа обратная лопата. Горный информационно-аналитический бюллетень. 2023;(8):112–127.https://doi.org/10.25018/0236_1493_2023_8_0_112

12. Moreno E., Rezakhah M., Newman A., Ferreira F. Linear models for stockpiling in open-pit mine production scheduling problems. European Journal of Operational Research. 2017;260(1):212–221. https://doi.org/10.1016/j.ejor.2016.12.014

13. Rais K., Kara M., Gadri L. et al. Original approach for the drilling process optimization in open cast mines; case study of Kef Essenoun open pit mine Northeast of Algeria. Mining Science. 2017;24:147−159. https://doi.org/10.5277/msc172409

14. Brown C. Autonomous vehicle technology in mining. World of Mining Professionals. 2012;(1):30–32.

15. Хакулов В. А., Шаповалов В. А., Игнатов В. Н. и др. Совершенствование методологии мониторинга геомеханического состояния и трансформации свойств массивов горных пород для обеспечения безопасности и эффективности геотехнологии. Горный информационно-аналитический бюллетень. 2023;(9):68–83.https://doi.org/10.25018/0236_1493_2023_5_1_20

16. Ляшенко В.И., Хоменко О.Е., Голик В.И. Развитие природоохранных и ресурсосберегающих технологий подземной добычи руд в энергонарушенных массивах. Горные науки и технологии. 2020;5(2):104–118. https://doi.org/10.17073/2500-0632-2020-2-104-118

17. Golik V., Komashchenko V., Morkun V., Irina G. Improving the effectiveness of explosive breaking on the bade of new methods of borehole charges initiation in quarries. Metallurgical and Mining Industry. 2015;7(7):383–387.

18. Жабоев М.Н., Хакулов В.А, Бахарев Л.В., Равикович Б.С. Совершенствование технологии отбойки сложноструктурных массивов горных пород. Горный журнал. 1990;(9):22–23.

19. Хакулов В. А., Карпова Ж. В., Хатухова Д. В., Шинахова А. Э. Совершенствование проектирования буровзрывных работ на основе экспертных систем искусственного интеллекта. Горный журнал. 2025;(2):13–18.https://doi.org/10.17580/gzh.2025.02.07

Об авторах

В. А. ХакуловРоссия

Виктор Алексеевич Хакулов – доктор технических наук, заведующий кафедрой информационных технологий в управлении техническими системами

г. Нальчик

Scopus ID 5720014474

ResearcherID B-2340-2018

В. А. Шаповалов

Россия

Виталий Александрович Шаповалов – доктор технических наук, профессор кафедры информационных технологий в управлении техническими системами

г. Нальчик

Scopus ID 57190966150

ResearcherID J-9696-2015

В. Н. Игнатов

Россия

Виктор Николаевич Игнатов – доктор технических наук, профессор кафедры горного дела

г. Новочеркасск

Scopus ID 57200148638

Ж. В. Карпова

Россия

Жанна Викторовна Карпова – кандидат технических наук, инженер

г. Новочеркасск

Scopus ID 57204943495

М. В. Игнатов

Россия

Михаил Викторович Игнатов – кандидат технических наук, доцент кафедры информационных технологий в управлении техническими системами

г. Нальчик

Scopus ID 57204758591

И. А. Ногеров

Россия

Ибрагим Альбиевич Ногеров – старший преподаватель кафедры информационных технологий в управлении техническими системами

г. Нальчик

Scopus ID 57200193883

Рецензия

Для цитирования:

Хакулов В.А., Шаповалов В.А., Игнатов В.Н., Карпова Ж.В., Игнатов М.В., Ногеров И.А. Обоснование рациональной области и технологии применения гидравлических экскаваторов на открытых горных работах. Горные науки и технологии. 2025;10(4):338–345. https://doi.org/10.17073/2500-0632-2025-09-460

For citation:

Khakulov V.A., Shapovalov V.A., Ignatov V.N., Karpova Zh.V., Ignatov M.V., Nogerov I.A. Justification of the rational scope and technology for the use of hydraulic excavators in surface mining. Mining Science and Technology (Russia). 2025;10(4):338–345. https://doi.org/10.17073/2500-0632-2025-09-460