Перейти к:

Повышение эффективности флотационного обогащения комплексных руд с использованием методов прямой потенциометрии

https://doi.org/10.17073/2500-0632-2023-08-145

Аннотация

Флотационное обогащение играет ведущую роль при переработке большинства типов руд. Эффективность данного передела в большей степени обеспечивается правильным подбором режимов работы, выбором наиболее селективных реагентов и определением их оптимального расхода. Несмотря на очевидную важность данного вопроса классическим подходом к определению данных параметров является постановка плана эксперимента с последующей обработкой полученных результатов. Между тем проведение подобного рода исследований не раскрывает сущности физико-химических процессов, происходящих в пульпе, а результаты, полученные на одном образце, могут не соответствовать оптимуму при изменении исходных характеристик пробы.

Целью данной работы является разработка и реализация методического подхода с использованием методов прямой потенциометрии при исследовании руд на обогатимость флотационным методом. Получаемые данные от ионоселективных сенсоров позволяют в значительной мере расширить картину происходящих в процессе флотации преобразований и учесть возможные негативные факторы, препятствующие эффективному протеканию процесса.

Для реализации поставленной цели проведен сравнительный анализ двух подходов к постановке опытов по флотационному обогащению на примере комплексных сульфидных руд. На первом этапе проведено исследование по флотационному обогащению при помощи постановки D-оптимального факторного эксперимента, включающего 20 опытов по подбору оптимальных расходов реагентов-модификаторов с получением качественных показателей. На втором этапе поставлены опыты по флотации с применением электрохимического контроля с помощью рН, Ag2S, Pt и мембранных электродов. В результате разработана универсальная блок-схема проведения флотационных исследований с ионоселективными сенсорами, позволяющая реализовать данный подход на различных рудах. Полученные результаты позволили интенсифицировать процесс обогащения, повысив его эффективность на 7,8 %, при сокращении расхода подаваемых реагентов. Помимо этого, полученные данные позволили выявить ряд негативных факторов, влияющих на результат. В заключение предложена модель для реализации данного подхода на предприятиях, включающая внедрение «интеллектуального помощника» оператора флотации на основе инициализированных электрохимических моделей.

Ключевые слова

Для цитирования:

Яковлева Т.А., Ромашев А.О., Машевский Г.Н. Повышение эффективности флотационного обогащения комплексных руд с использованием методов прямой потенциометрии. Горные науки и технологии. 2024;9(2):146-157. https://doi.org/10.17073/2500-0632-2023-08-145

For citation:

Yakovleva T.A., Romashev A.O., Mashevsky G.N. Enhancing flotation beneficiation efficiency of complex ores using ionometry methods. Mining Science and Technology (Russia). 2024;9(2):146-157. https://doi.org/10.17073/2500-0632-2023-08-145

Повышение эффективности флотационного обогащения комплексных руд с использованием методов прямой потенциометрии

Введение

Вовлечение в переработку минерального сырья с низким содержанием полезных компонентов ставит перед предприятиями задачи по модернизации производства. В настоящий момент большинство предприятий справляются с проблемой восполнения потерь в наработке концентратов путем наращивания объема перерабатываемой руды [1]. Помимо этого, в попытке повысить или восполнить количество получаемого концентрата вопросы комплексного использования недр отходят на второй план, ставя под угрозу цели устойчивого развития в минерально-сырьевом секторе [2, 3].

Между тем внедрение более гибкого подхода с использованием современных технологий в области автоматизации в противовес к экстенсивному подходу позволяет решить сразу две проблемы – экономическую и, что намного важнее, экологическую [4]. При модернизации технологий на обогатительных фабриках интерес исследователей чаще всего направлен на оптимизацию наиболее дорогостоящего передела рудоподготовки [5]. Следует отметить несомненную важность данных работ, способствующих снижению конечной себестоимости получаемой продукции, но вопросы повышения комплексности и глубины переработки могут быть решены только путем интенсификации основного передела, в доминирующем большинстве случаев которых является процесс флотации [6–8].

В практике флотационного обогащения одним из негативных факторов, влияющих на технологические показатели процесса, является многовариативность перерабатываемого сырья, связанная в первую очередь c гетерогенностью руд [9]. В этой связи в значительной мере усложняются процессы автоматического контроля флотационного процесса и дозировки флотационных реагентов, что, в свою очередь, ухудшает качественно-количественные показатели передела [10].

Не меньшую трудность вызывает и подбор реагентного режима при исследовании руд на обогатимость флотационным методом. Как правило, при проведении исследований такого типа проводится

поэтапное установление оптимального расхода каждого типа реагента с последующей его фиксацией или применение различных оптимальных планов экспериментов. Данные подходы хорошо известны, но требуют больших трудозатрат при проведении эксперимента. К примеру, наиболее распространенный план Бокса–Бенкена требует проведения 15–17 опытов (при исследовании двух факторов). Альтернативой данным подходам может служить использование методов прямой потенциометрии с фиксацией потенциалов применяемых электродов. Несомненно, методы прямой потенциометрии давно известны и применяются для электрохимических исследований, однако их применение при подборе реагентного режима не имеет общепринятой методики и нуждается в уточнении.

В связи с вышесказанным целью данной работы является разработка и апробация методического подхода при проведении исследований флотационного обогащения с использованием методов прямой потенциометрии.

Для реализации поставленной цели решены задачи по сравнению двух подходов к постановке опытов по исследованию на обогатимость исходного сырья. Первый подход является традиционным, он использует методику разработки плана оптимального эксперимента с использованием в качестве предикторов расходов предлагаемых флотационных реагентов (расчет данных расходов производится в граммах на тонну) и нахождения условий, обеспечивающих наибольшие качественные показатели. Второй подход включает в себя применение ионоселективных сенсоров (электродов).

Теория

Флотационный процесс с позиций его автоматического контроля и управления можно условно разбить на три последовательные стадии. Первая стадия – процесс пульпоподготовки (измельчение с добавкой реагентов модификаторов, контактирование пульпы с реагентами) – отражает физико-химическую сущность флотации. Вторая стадия процесса – гидродинамическая, включающая в себя автоматическую стабилизацию расхода воздуха и уровня пульпы во флотомашине, а также другие исполнительные механизмы по управлению флотационным процессом. Третья стадия процесса заключается в регулировке характеристик пенного слоя, в котором происходит вторичное обогащение перерабатываемого сырья [11]. Особый интерес вызывает первая стадия, т.к. она больше всего влияет на получение высококачественного концентрата.

Одним из способов автоматического контроля процесса является изучение электрохимических свойств флотационной пульпы. Вопрос оптимизации процесса флотации на основе ионометрии был поставлен ещё в 1933–1934 гг., когда Я. В. Уорк и А. Б. Кокс впервые провели исследования по взаимосвязи краевого угла смачивания и значений водородного показателя, также в работе отмечается, что значение рН является важным параметром процесса флотации [5]. На протяжении последующих лет этот электрохимический параметр остается единственно признанным при исследовании руд на обогатимость с помощью флотационного метода. Между тем изучение и анализ других параметров, например, таких как значение потенциалов электродов, может помочь в установлении неявных зависимостей и повысить эффективность процесса в целом путем создания цифровых двойников отдельного передела или всей фабрики в целом [12–14]. Данный вопрос освещается во многих статьях авторов, так, например, в статьях [15, 16] приведен процесс реализации одного из проектов «Цифровой фабрики» на примере участка коллективной флотации Талнахской обогатительной фабрики, где был создан цифровой двойник оператора – система, имитирующая действия оператора и разгружающая его внимание, стабилизирующая флотационный процесс и самостоятельно совершающая управляющие действия в режиме реального времени [15]. В работах [17, 18] делается акцент на применении ионоселективных электродов, которые позволяют производить электрохимический контроль пульпового процесса. На основе полученных данных изучались процессы электрохимической коррозии и формирования комплексных соединений BtX с металлами. После обработки полученных данных была доказана высокая информативность потенциалов пленочного мембранного ионоселективного ЕМ электрода. При исследовании кинетики изменения потенциалов пленочного мембранного электрода в цикле обезмеднения и обезжелезнения грубого цинкового концентрата на Учалинской обогатительной фабрике было обнаружено, что абсолютные значения потенциалов пленочного мембранного электрода в пульпе существенно сдвигаются в область отрицательных значений, которые не соответствуют реальным значениям концентрации свободных ксантогенат-ионов. Завышенные отрицательные значения потенциалов пленочного мембранного электрода характерны при комплексообразовании ксантогенат-ионов с катионами цинка. Также согласно патенту [19] впервые в практических условиях сделана попытка перейти от формирования управляющих воздействий не в «г/т», а с помощью массовых соотношений в пульпе компонентов, формирующих депрессирующий Ni и Fe сульфоксидный комплекс. Авторы изобретения в качестве сульфоксидного реагента-депрессора используют бисульфит-ионы, поддерживая массовое соотношение ионов железа, тиосульфат-ионов и бисульфит-ионов в жидкой фазе пульпы. Авторы впервые в производственной практике подчеркивают возможность образования в пульпе сульфитных комплексов железа, которые могут прочно сорбироваться на поверхности никелевых и пирротиновых сульфидов в виде гидрофильных анионов и вызывать их депрессию.

В целом применение электродов для интенсификации процесса флотации не является принципиально новым методом, однако следует отметить недостаточность изучения данного вопроса при исследовании руд на обогатимость и отсутствие единого методического подхода. Приведенные в обзоре выше работы сконцентрированы на работающих технологиях, что вызывает необходимость в устранении данного пробела.

Материалы и методы

В качестве объекта исследования были выбраны комплексные медные руды. Содержание Cu – 0,75 %, Fe – 23,48 %, S – 2,49 %, SiO2 – 64,61 %. В табл. 1 представлен минералогический состав пробы, использованной в исследованиях.

Таблица 1

Минералогический состав пробы

| Название минерала | Массовая доля минералов в пробах, % | Название минерала | Массовая доля минералов в пробах, % |

| Рудные минералы | Нерудные минералы | ||

| Пирит, марказит | 2,27 | Кальцит | 32–35 |

| Халькопирит | 2,55 | Гранат | 19–20 |

| Арсенопирит | 1,58 | Хлорит | 15–16 |

| Магнетит | 1,05 | Микроклин | 10–11 |

| Лимонит | 0,40 | Пироксен | 3–4 |

| Блёклая руда | 0,21 | Каолинит | 2–3 |

| Борнит | 0,11 | Кварц | 2–3 |

Предварительно проведены опыты по подбору времени измельчения исходной пробы для достижения раскрытия минеральных компонентов (достижение выхода класса –0,071 мм равно 65 %). Опыты проводились в лабораторной мельнице МШЛ-7, шаровая загрузка 40 % от объема (9 кг), частота вращения 80 % от критической. По результатам кинетических исследований время измельчения для достижения целевого содержания составило 12 мин 10 с.

Опыты по флотационному обогащению проводились на флотационной пневмомеханической машине фирмы Вэктиз Минералс с камерой объемом 3 л. Непосредственно после измельчения материал подавался в камеру, после чего производилось контактирование пульпы с флотационными реагентами в соответствии с планом эксперимента.

В качестве реагентов использовались: регулятор среды CaO; депрессор (сульфидизатор) Na2S и собиратель BtX (бутиловый ксантогенат калия). Согласно схеме опыты проходили следующим образом: исходная навеска крупностью −2,0 мм измельчалась до крупности −0,071 мм (выход составлял 65 %), также в мельницу в сухом виде подавался регулятор среды CaO. В дальнейшем проводилась операция 1-й основной флотации с добавлением реагентов Na2S и BtX, а также вспенивателя Т-80. Расход вспенивателя оставался постоянным и составил 40 г/т. Целью данной работы не являлось осуществление подбора и сравнение различных видов реагентов (хотя данная задача в текущей экономической ситуации является крайне актуальной), при этом описанный ниже подход может быть адаптирован и для данной задачи.

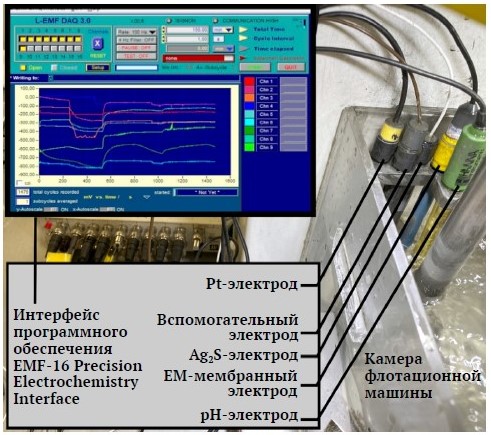

После проведения опыта продукты обогащения высушивались и анализировались на энергодисперсионном рентгенофлуоресцентном спектрометре EDX-8000P (диапазон определяемых элементов от С до U) фирмы Shimadzu. Подготовка проб к исследованию включала в себя выделение представительной пробы массой 5 ± 1 г и ее последующее истирание. В процессе проведения флотационного обогащения производился контроль электрохимических свойств пульпы с помощью лабораторной установки (рис. 1), состоящей из набора электродов, подключенных к системе электрохимического контроля EMF-16 Precision Electrochemistry Interface, который позволяет фиксировать в режиме онлайн до 16 каналов состояния процесса, измеряемых с помощью окислительно-восстановительных и ионоселективных электродов.

Рис. 1. Лабораторная установка контроля электрохимических параметров во флотомашине (составлен авторами)

Для проведения исследований по изучению электрохимических свойств исходного сырья применялась следующая номенклатура ионоселективных сенсоров (электродов): рН-электрод характеризует

концентрацию водородных ионов в пульпе/воде [20]; Ag2S-электрод [21]; EM – мембранный электрод [22]; Pt-электрод – электрод для определения окислительно-восстановительного потенциала измеряемой среды [23]. С учетом требований разработанной методики по проведению электрохимических измерений выполнена калибровка ионоселективных электродов с целью определения электрохимической модели диагностики поглотимости ксантогената и выбора рабочего набора электродов1 [24, 25].

Для определения работоспособности электродов мы основываемся на расчете коэффициента наклона электродной функции, который для однозарядного компонента должен быть равен 59 ± 5 (согласно уравнению Нернста) [26–28].

Калибровка рН-электродов осуществляется по стандартной методике посредством применения буферных растворов с учетом температуры измеряемой среды.

1Программа для ЭВМ № 2023680109. Программа для выбора ионоселективных сенсоров на основе данных калибровки. Ромашев А. О., Яковлева Т. А., Гатиатуллин Б. Л. Подача заявки: 2023-09-14, публикация патента: 26.09.2023.

Результаты и обсуждение

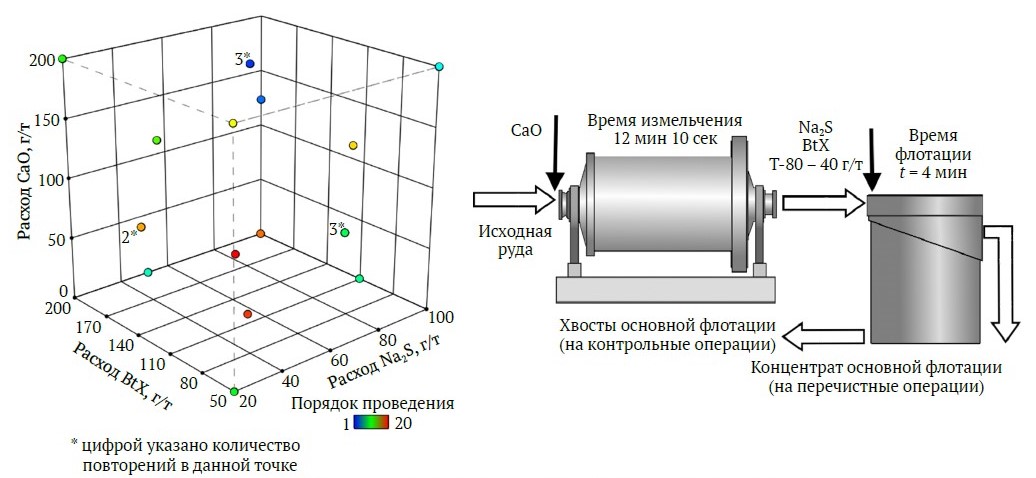

Для проведения первого этапа исследований по флотационному обогащению (по «классической» методике) была составлена матрица для проведения трехфакторного D-оптимального эксперимента [29]. Планы такого типа нашли широкое применение в различных областях науки, так как лучше всего оценивают нелинейное влияние факторов [30–32]. Схема и план D-факторного эксперимента представлены на рис. 2 и в табл. 2 соответственно. В качестве предикторов выбраны расходы вышеобозначенных реагентов, интервалы расходов выбраны на основе анализа литературных источников и опыта работы аналогичных предприятий. В качестве критерия оптимизации использован критерий эффективности Ханкока–Луйкена по меди. Данный критерий может быть использован как технологический критерий оптимизации ввиду включения в себя качественных показателей обогащения и отражения в общем виде степени обогащения текущего опыта к максимально возможному, т.н. случаю «идеального» обогащения. В ходе реализации составленного плана эксперимента в общей сложности поставлено 20 флотационных опытов (с повторением в центральных точках) с варьированием расхода. Из продуктов каждого опыта отбирались три представительные пробы для анализа качественных показателей, за окончательный результат принималось среднее арифметическое из трех измерений. Следует отметить, что в данной работе рассматривалась только стадия основной флотации без дополнительных операций с целью получения кондиционных продуктов.

Рис. 2. Матрица D-факторного эксперимента и технологическая схема серии опытов (составлен авторами)

Таблица 2

План и результаты эксперимента

| Фактор | Имя | Ед. изм. | Минимум | Максимум | Минимальный уровень | Максимальный уровень | Среднее | Ст. откл. |

| A | Na2S | г/т | 20,00 | 100,00 | −1 ↔ 20,00 | +1 ↔ 100,00 | 58,25 | 30,06 |

| B | BtX | г/т | 50,00 | 200,00 | −1 ↔ 50,00 | +1 ↔ 200,00 | 117,81 | 58,27 |

| C | CaO | г/т | 0,00 | 200,00 | −1 ↔ 0,00 | +1 ↔ 200,00 | 104,85 | 75,38 |

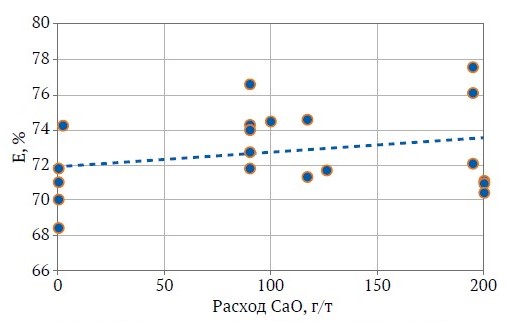

Статистический анализ полученной модели на адекватность показал незначительное влияние расхода CaO на эффективность процесса флотации (рис. 3). С увеличением расхода не происходит значительного роста эффективности. Локальные повышения обусловлены влиянием других факторов. Исходя из вышеизложенного рационально зафиксировать нулевой расход данного реагента (для представленных образцов).

Рис. 3. Влияние расхода CaO на эффективность обогащения (составлен авторами)

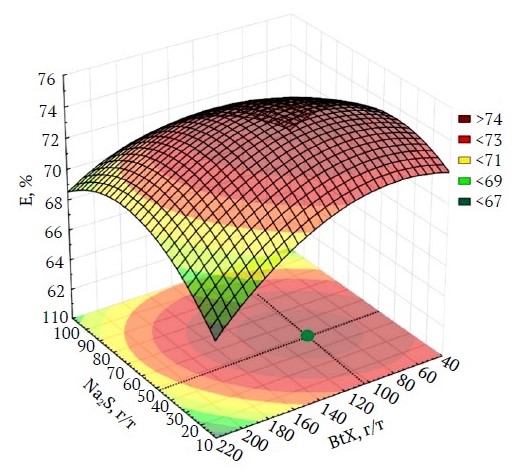

Анализ поверхности отклика зависимости расхода Na2S и BtX на эффективность процесса обогащения позволяет сделать вывод о наличии локального максимума в данных условиях проведения эксперимента (рис. 4).

Рис. 4. Функции отклика эффективности на вариацию расхода Na2S и BtX, полученные в ходе проведения D-факторного эксперимента (составлен авторами)

Для нахождения оптимальных значений расходов, соответствующих точке локального максимума, использован метод общего понижающего градиента, применяемый для анализа сложных нелинейных зависимостей. Найденное решение позволило установить расходы CaO, Na2S и BtX: 0, 49,64 и 103,48 г/т соответственно. Согласно полученной модели эффективность обогащения при данных параметрах составляет 74,34 %.

Для подтверждения полученных данных проведены дополнительные серии опытов с найденными значениями расходов, усредненные результаты (каждый опыт повторялся 3 раза) представлены в табл. 3. Извлечение меди в концентрат 1-й основной флотации составило 75,8 % при содержании меди 16,20 %, эффективность обогащения при этом составила 72,81, относительная погрешность по сравнению с данными модели составила 2,05 %.

Таблица 3

Результаты открытых флотационных опытов при разном расходе подобранных реагентов

| Наименование продуктов | Выход, % | Содержание, % | Извлечение, % | ||||||

| Сu | Fe | S | SiO2 | Сu | Fe | S | SiO2 | ||

| Концентрат 1-й основной флотации | 3,54 | 16,05 | 20,16 | 15,00 | 47,31 | 75,8 | 3,04 | 21,33 | 2,59 |

| Отвальные хвосты | 96,46 | 0,18 | 23,60 | 2,03 | 65,25 | 24,2 | 96,96 | 78,67 | 97,41 |

| Руда | 100,00 | 0,75 | 23,48 | 2,49 | 64,61 | 100,00 | 100,00 | 100,00 | 100,00 |

Вторым этапом исследования было проведение опытов по исследованию на обогатимость с контролем электрохимических параметров. Обобщенная схема исследования с использованием ионоселективных сенсоров приведена на рис. 5. Данная блок-схема разделена на три этапа. Этапы 1 и 2 проводятся при первоначальном исследовании пробы, перед флотационным обогащением. Информация, полученная в результате проведения данных этапов, во-первых, позволяет выделить наиболее чувствительные пары электродов (этап 1); во-вторых, определить целевое значение потенциала аргентитового электрода и времени стабилизации. Более подробно методика подбора описана в работах [27] и [33].

Рис. 5. Блок-схема проведения флотационных исследований с ионоселективными сенсорами (составлен авторами)

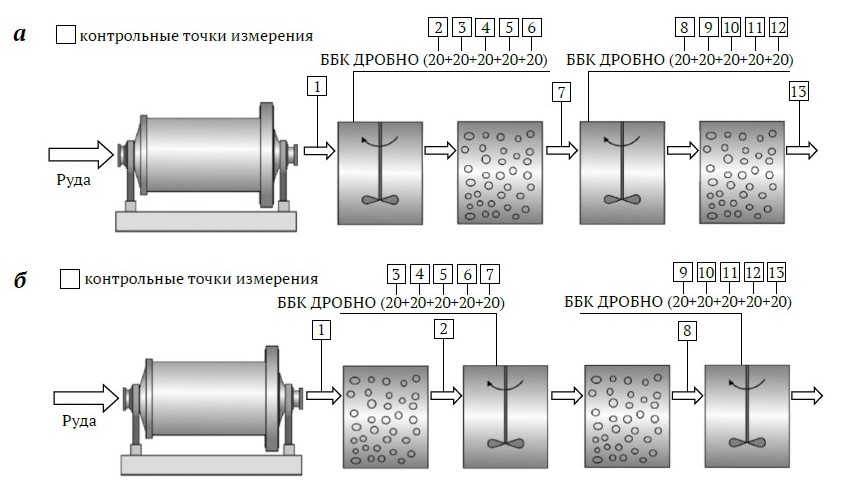

В результате внедрения данной системы были поставлены опыты по изучению электрохимических свойств исходной пульпы. Схема проведения данных опытов представлена на рис. 6.

Рис. 6. Технологическая схема серии опытов: а – без аэрации; б – с предварительной аэрацией (составлен авторами)

Методика включает в себя изучение кинетики изменения электрохимических параметров пульпы с помощью мультисенсорной потенциометрической системы, контролирующей потенциалы электродов, установленных непосредственно в пульпе [27]. Далее в полученный пульповый продукт подается индикатор (ксантогенат) как при проведении предварительной операции аэрации (рис. 6, б), так и без нее (рис. 6, а).

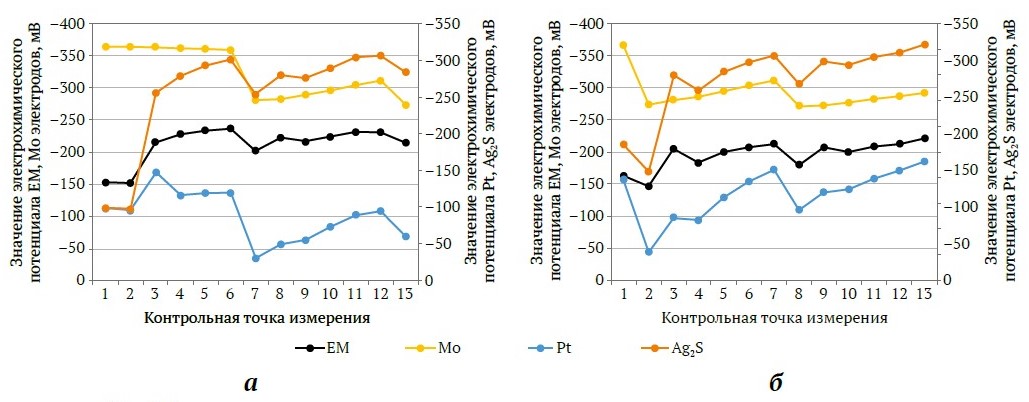

На основании полученных потенциограмм абсолютных значений электрохимических потенциалов и диагностических моделей делаются выводы об основных компонентах пульпы, негативно или позитивно влияющих на технологический процесс. Результаты проведения опытов по изучению исходных электрохимических параметров представлены на рис. 7.

Рис. 7. Результаты проведения опытов по изучению исходных электрохимических параметров: а – без аэрации; б – с предварительной аэрацией (составлен авторами)

После перемешивания исходной пробы наблюдается смещение потенциалов Mo, Pt, и Ag2S электродов в отрицательную область (рис. 7, а, б). Отмеченное на потенциограммах резкое повышение значений потенциалов при включении аэрации пульпы (т. 3 на рис. 7, а, б) можно объяснить протеканием окислительно-восстановительных процессов [27]. Зафиксированный высокий отрицательный потенциал Ag2S электрода при перемешивании исходной пульпы (после измельчения) (т. 1 на рис. 7, а, б) свидетельствует о наличии процессов комплексообразования, что подтверждает изменение кинетики потенциалов пленочного ионоселективного EM электрода. По показаниям Ag2S электрода при включении аэрации (т. 3 на рис. 7, а, б) в пульпу переходят катионы Cu2+, связывающие первые дозы ксантогената, нейтрализующие катионы меди. Таким образом, точечная подача Na2S сможет депрессировать поверхность минералов и нивелировать данный негативный фактор.

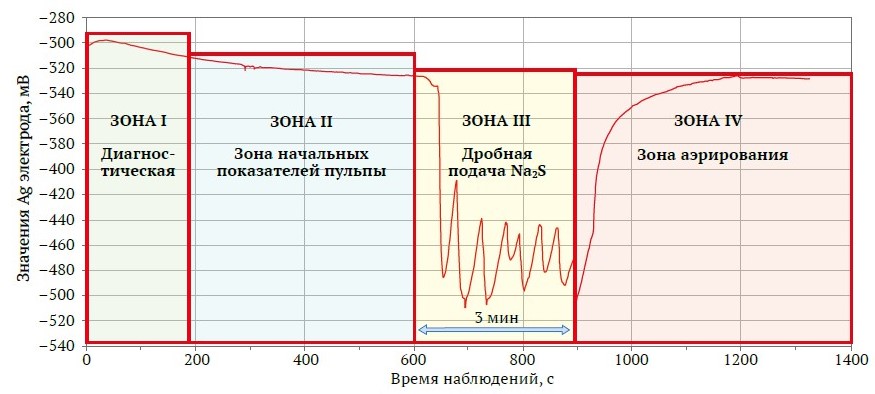

Результаты проведения данного опыта представлены на рис. 8 и в табл. 4. На рис. 8 можно выделить четыре зоны показаний электродной функции. Зона I – происходит выполаживание электродной функции. Зона II – происходит наблюдение за исходными показателями пульпы, которые показывают, что значение Ag2S электрода находится в отрицательной зоне на уровне −320 – −330 мВ, что может быть объяснено наличием в руде растворимых элементов, содержащих в своем составе ионы Fe2+. Зона III – на данном этапе происходит подача реагента Na2S путем титрования данного реагента в течение трех минут [33], данная методика подачи реагента применена для поддержания потенциала Ag2S электрода на уровне –450 мВ [27]. Зона IV – происходит подача ксантогената и включение воздуха.

Рис. 8. Потенциограмма, фиксирующая кинетику изменения значений Ag2S электрода (составлен авторами)

Таблица 4

Результаты открытых флотационных опытов при поддержании потенциала Ag2S на уровне –450 мВ

| Наименование продуктов | Выход, % | Содержание, % | Извлечение, % | ||||||

| Сu | Fe | S | SiO2 | Сu | Fe | S | SiO2 | ||

| Концентрат 1-й основной флотации | 3,12 | 19,89 | 19,62 | 15,18 | 36,67 | 83,13 | 2,61 | 19,03 | 1,77 |

| Отвальные хвосты | 96,88 | 0,13 | 23,60 | 2,08 | 65,51 | 16,87 | 97,39 | 80,97 | 98,23 |

| Руда | 100,00 | 0,75 | 23,48 | 2,49 | 64,61 | 100,00 | 100,00 | 100,00 | 100,00 |

Расходы реагентов, поданных дробным способом, составили: Na2S – 15 г/т; BtX – 100 г/т. Исходя из полученных результатов содержание Cu в концентрате 1-й основной флотации повысилось с 16,05 до 19,89 %, соответственно понизилось содержание Cu в хвостах 1-й основной флотации с 0,26 до 0,18 %. Извлечение Cu увеличилось на 7,37 %. Эффективность обогащения составила 80,61 %, что на 7,8 % выше по сравнению с данными, полученными в ходе планирования эксперимента.

Данные результаты позволяют предположить, что схема обогащения данного сырья в конечном итоге может включать в себя только три операции: 1-я и 2-я основные флотации, а также операция контрольной флотации, т.к. уже в операции 1-й основной флотации наблюдается высокое извлечение сульфидов в коллективный концентрат.

Заключение

Выполненные исследования позволили дока-зать эффективность использования методов прямой потенциометрии для исследования руд на обогатимость. Изменение подачи реагентов с одновременным контролем потенциалов позволило повысить эффективность обогащения на 7,8 % в одной операции.

Проведенные исследования и предложенная методика изучения электрохимических свойств пульпы позволяют осуществить контроль и поиск негативных факторов, влияющих на флотацию в кратчайшие сроки, а также получить высокие качественные показатели процесса. Немаловажным является и существенное сокращение времени на выполнение исследования, и возможность косвенного оперативного контроля. Данный метод может использоваться в качестве картирования производственного процесса, т.е. расставления точек контроля по всей производственной схеме, и позволяет проанализировать процессы обогащения на производстве в режиме реального времени и при необходимости скорректировать точки подачи реагентов во флотационный процесс. Другим важным преимуществом таких систем на базе ионоселективных сенсоров является возможность получения данных для оперативного контроля с минимальной задержкой. Данная информация и построенные на ее базе диагностические модели позволят минимизировать влияние «человеческого» фактора и снизить издержки производства за счет оптимального дозирования реагентов. Стремительное развитие систем искусственного интеллекта в перспективе позволит создать самообучающиеся системы на базе нейросетевых технологий в виде «интерактивного помощника», в режиме реального времени выдающего рекомендации по изменению режима с нулевым временем запаздывания, что приведет к снижению издержек и в перспективе даст существенный экономический эффект.

Список литературы

1. Литвиненко В. С., Петров Е. И., Василевская Д. В. и др. Оценка роли государства в управлении минеральными ресурсами. Записки Горного института. 2023;259:95–111. https://doi.org/10.31897/pmi.2022.100

2. Юрак В. В., Душин А. В., Мочалова Л. А. Против устойчивого развития: сценарии будущего. Записки Горного института. 2020;242:242–247. https://doi.org/10.31897/pmi.2020.2.242

3. Цыгляну П. П., Ромашева Н. В., Фадеева М. Л., Петров И.В. Инжиниринговые проекты в топливно-энергетическом комплексе России: актуальные проблемы, факторы и рекомендации по развитию. Уголь. 2023;(3):45–51. https://doi.org/10.18796/0041-5790-2023-3-45-51

4. Romasheva N. V., Babenko M. A., Nikolaichuk L. A. Sustainable development of the Russian Arctic region: environmental problems and ways to solve them. Mining Informational and Analytical Bulletin. 2022;(10–2):78–87. https://doi.org/10.25018/0236_1493_2022_102_0_78

5. Александрова Т. Н., Афанасова А. В., Кузнецов В. В., Абурова В. А. Выбор параметров флотации сульфидных медно-никелевых руд на основе анализа распределения компонентов по флотируемости. Горный информационно-аналитический бюллетень. 2022;(1):131–147. https://doi.org/10.25018/0236_1493_2022_1_0_131

6. Васильева М. А., Волчихина А. А., Морозов М. Д. Оборудование и технологии для проведения работ по дозакладке выработанного пространства. Горный информационно-аналитический бюллетень. 2021;(6):133–144. https://doi.org/10.25018/0236_1493_2021_6_0_133

7. Zhou C., Zhao Y., Liu C. et al. Fluidization expansion of novel generation dense medium and flow regime transition in gas-solid separation fluidized bed. Fundamental Research. 2023. https://doi.org/10.1016/j.fmre.2023.02.008

8. Афанасова А. В., Абурова В. А., Прохорова Е. О., Лушина Е. А. Исследование влияния депрессоров на флотоактивные породообразующие минералы при флотации сульфидных золотосодержащих руд. Горный информационно-аналитический бюллетень. 2022;(6–2):161–174. https://doi.org/10.25018/0236_1493_2022_62_0_161

9. Александрова Т. Н. Ключевые направления переработки углеродистых пород. Записки Горного института. 2016;220:568–572. https://doi.org/10.18454/pmi.2016.4.568

10. Александрова Т. Н., O’Коннор С. Переработка платинометалльных руд в России и Южной Африке: состояние и перспективы. Записки Горного института. 2020;244:462–473. https://doi.org/10.31897/pmi.2020.4.9

11. Бодуэн А. Я., Петров Г. В., Кобылянский А. А., Булаев А. Г. Сульфидное выщелачивание медного концентрата с высоким содержанием мышьяка. Обогащение руд. 2022;(1):14–19. https://doi.org/10.17580/or.2022.01.03

12. Nikolaeva N. V., Aleksandrova T. N., Chanturiya E. L., Afanasova A. V. Mineral and technological features of magnetite-hematite ores and their influence on the choice of processing technology. ACS Omega. 2021;6(13):9077–9085. https://doi.org/10.1021/acsomega.1c00129

13. Zhang D., Gao X. A digital twin dosing system for iron reverse flotation. Journal of Manufacturing Systems. 2022;63:238–249. https://doi.org/10.1016/j.jmsy.2022.03.006

14. Ohenoja M., Koistinen A., Hultgren M. et al. Continuous adaptation of a digital twin model for a pilot flotation plant. Minerals Engineering. 2023;198:108081. https://doi.org/10.1016/j.mineng.2023.108081

15. Bendaouia A., Abdelwahed E. H., Qassimi S. et al. Digital Transformation of the Flotation Monitoring Towards an Online Analyzer. In: Smart Applications and Data Analysis. SADASC 2022. Communications in Computer and Information Science. Springer, Cham. 2022;1677. https://doi.org/10.1007/978-3-031-20490-6_26

16. Абраров А. Д., Дациев М. С., Чикильдин Д. Е., Федотов Д. Н. Система оптимизации процесса коллективной флотации Талнахской обогатительной фабрики на основе алгоритмов машинного обучения. Цветные металлы. 2022;(2):87–93. https://doi.org/10.17580/tsm.2022.02.11

17. Александрова Т. Н., Ушаков Е. К., Орлова А. В. Метод типизации медно-цинковых руд сложного состава с применением нейросетевых моделей. Горный информационно-аналитический бюллетень. 2020;(5):140–147. https://doi.org/10.25018/0236-1493-2020-5-0-140-147

18. Aleksandrova T., Nikolaeva N., Kuznetsov V. Thermodynamic and experimental substantiation of the possibility of formation and extraction of organometallic compounds as indicators of deep naphthogenesis. Energies. 2023;16(9):3862. https://doi.org/10.3390/en16093862

19. Машевский Г. Н., Петров А. В., Люра М.и др. Развитие новой линии продукции Outotec электрохимического контроля процесса флотации. Цветные металлы. 2010;(2):93–95.

20. Göktepe F. Effect of pH on pulp potential and sulphide mineral flotation. Turkish Journal of Engineering and Environmental Sciences. 2002;26(4):309–318.

21. Horwood C., Stadermann M. Evaluation of a Ag/Ag 2 S reference electrode with long-term stability for electrochemistry in ionic liquids. Electrochemistry Communications. 2018;88:105–108. https://doi.org/10.1016/j.elecom.2018.02.005

22. Tatarnikov A. V., Sokolskaya I., Shneerson Ya. M. et al. Treatment of platinum flotation products. Platinum Metals Review. 2004;48(3):125–132. https://doi.org/10.1595/003214004X483125132

23. Liao L. W., Li M. F., Kang J. et al. Electrode reaction induced pH change at the Pt electrode/electrolyte interface and its impact on electrode processes. Journal of Electroanalytical Chemistry. 2013;688:207–215. https://doi.org/10.1016/j.jelechem.2012.08.031

24. Balatovic M. Handbook of flotation reagents: chemistry, theory and practice. Flotation of Sulfide Ores. Elsevier; 2007. 445 p. https://doi.org/10.1016/b978-0-444-53029-5.x5009-6

25. Woodcock J. T., Jones M. H. Chemical environment in Australian lead-zinc flotation plant pulps: II, Collector residualsm metals in solution, and other parameters. In: Proceedings of the Australasian Institute of Mining and Metallurgy.1970;235:61–76.

26. Титов Д. В. Использование геофизических методов для оценки технологических свойств руд колчеданно-полиметаллических месторождений. Известия Томского политехнического университета. 2006;309(4):40–47.

27. Яковлева Т. А., Ромашев А. О., Машевский Г. Н. Оптимизация дозирования флотационных реагентов при флотации руд цветных металлов с применением цифровых технологий. Горный информационно-аналитический бюллетень. 2022;(6–2):175–188. https://doi.org/10.25018/0236_1493_2022_62_0_175

28. Vidal-Iglesias F. J., Solla-Gullón J., Rodes A. et al. Understanding the Nernst equation and other electrochemical concepts: an easy experimental approach for students. Journal of Chemical Education. 2012;89(7):936–939. https://doi.org/10.1021/ed2007179

29. Tan S. Y., Chia V. Y. Y., Hölttä-Otto K., Anariba F. Teaching the Nernst equation and faradaic current through the use of a designette: an opportunity to strengthen key electrochemical concepts and clarify misconceptions. Journal of Chemical Education. 2020;97(8):2238–2243. https://doi.org/10.1021/acs.jchemed.9b00932

30. Napier-Munn T. J. Statistical methods for mineral engineers – How to design experiments and analyse data. Queensland, Australia: Julius Kruttschnitt Mineral Research Centre; 2014. 627 p.

31. Goos P., Jones B., Syafitri U. I-optimal design of mixture experiments. Journal of the American Statistical Association. 2016;111(514):899–911. https://doi.org/10.1080/01621459.2015.1136632

32. Mancenido M. V., Pan R., Montgomery D. C., Anderson-Cook C. M. Comparing D-optimal designs with common mixture experimental designs for logistic regression. Chemometrics and Intelligent Laboratory Systems. 2019;187:11–18. https://doi.org/10.1016/j.chemolab.2019.02.003

33. Машевский Г. Н., Ушаков Е. К., Яковлева Т. А. Цифровая технология оптимизации дозирования сернистого натрия при флотации медной руды. Обогащение руд. 2021;(3);18–23. https://doi.org/10.17580/or.2021.03.04

34. Aleksandrova T., Nikolaeva N., Kuznetsov V. Thermodynamic and experimental substantiation of the possibility of formation and extraction of organometallic compounds as indicators of deep naphthogenesis. Energies. 2023;16(9);3862. https://doi.org/10.3390/en16093862

35. Александрова Т. Н., Прохорова Е. О. Модификация свойств породообразующих минералов при флотации. Горный информационно-аналитический бюллетень. 2023;(12):123–138. https://doi.org/10.25018/0236_1493_2023_12_0_123

Об авторах

Т. А. ЯковлеваРоссия

Татьяна Александровна Яковлева – аспирант кафедры обогащения полезных ископаемых

г. Санкт-Петербург

А. О. Ромашев

Россия

Артём Олегович Ромашев – кандидат технических наук, доцент, доцент кафедры обогащения полезных ископаемых, заместитель заведующего кафедрой обогащения полезных ископаемых

Scopus ID 56330093400

г. Санкт-Петербург

Г. Н. Машевский

Россия

Геннадий Николаевич Машевский – доктор технических наук, советник по технологическим исследованиям

Scopus ID 56290154600

г. Санкт-Петербург

Рецензия

Для цитирования:

Яковлева Т.А., Ромашев А.О., Машевский Г.Н. Повышение эффективности флотационного обогащения комплексных руд с использованием методов прямой потенциометрии. Горные науки и технологии. 2024;9(2):146-157. https://doi.org/10.17073/2500-0632-2023-08-145

For citation:

Yakovleva T.A., Romashev A.O., Mashevsky G.N. Enhancing flotation beneficiation efficiency of complex ores using ionometry methods. Mining Science and Technology (Russia). 2024;9(2):146-157. https://doi.org/10.17073/2500-0632-2023-08-145