Перейти к:

«Невидимые» благородные металлы в углеродистых породах и продуктах обогащения: возможность выявления и укрупнения

https://doi.org/10.17073/2500-0632-2024-03-229

Аннотация

По причине снижения качества поступающего на переработку сырья, вовлечения упорных руд, упорность которых обусловлена наличием сорбционно-активного по отношению к растворенным благородным металлам органического углеродистого вещества и вкрапленностью низкоразмерных благородных металлов в минералы-носители, актуальным направлением является разработка новых технологических решений с применением энергетических методов воздействия с целью снижения потерь ценных компонентов с хвостами обогащения. Обработка электромагнитным излучением сверхвысокой частоты обладает рядом преимуществ, среди которых отмечаются быстрый и селективный нагрев за счет различий в способности поглощать минералами данное излучение. В качестве объекта исследования приняты углеродсодержащие материалы, представленные углеродистым флотационным концентратом и модельными навесками активированного угля с адсорбированным серебром. На примере модельных навесок обоснована необходимость использования магнетита для достижения укрупнения низкоразмерного серебра при сверхвысокочастотной обработке. Подтверждено образование активных центров локального нагрева в местах добавления магнетита в процессе обработки. Обосновано необходимое содержание магнетита для укрупнения низкоразмерного серебра до сферических агрегатов, средний размер которых составил 20–40 мкм, равное 10 %. Получено укрупнение частиц благородных металлов в обработанных углеродистых концентратах до размеров 20–50 мкм, содержащих серебро и золото, при добавлении обоснованного количества магнетита. Укрупненные частицы благородных металлов возможно извлекать с применением традиционных методов обогащения.

Ключевые слова

Для цитирования:

Александрова Т.Н., Афанасова А.В., Абурова В.А. «Невидимые» благородные металлы в углеродистых породах и продуктах обогащения: возможность выявления и укрупнения. Горные науки и технологии. 2024;9(3):231-242. https://doi.org/10.17073/2500-0632-2024-03-229

For citation:

Aleksandrova Т.N., Afanasova A.V., Aburova V.A. “Invisible” noble metals in carbonaceous rocks and beneficiation products: feasibility of detection and coarsening. Mining Science and Technology (Russia). 2024;9(3):231-242. https://doi.org/10.17073/2500-0632-2024-03-229

«Невидимые» благородные металлы в углеродистых породах и продуктах обогащения: возможность выявления и укрупнения

Введение

Развитие технологий переработки стратегических видов сырья в связи с истощением минерально-сырьевой базы необходимо для поддержания мировой экономики на текущем уровне. Снижение качества, поступающего в переработку золото- и серебросодержащего сырья, вовлечение бедных и упорных руд приводит к актуализации научных исследований, направленных на повышение извлечения ценных компонентов в концентраты [1]. Как показал анализ существующих исследований, одними из актуальных направлений в области обогащения полезных ископаемых являются повышение эффективности дезинтеграции минерального сырья [2, 3], применение технологии машинного зрения на различных этапах переработки, синтез новых флотационных реагентов [4–6] и разработка новых реагентных режимов [7–9].

Упорность золотосодержащих руд может быть обусловлена как наличием сорбционно-активных по отношению к растворенному золоту веществ, так и включениями низкоразмерных благородных металлов в минералы-носители, преимущественно в такие, как пирит, арсенопирит, галенит и т.д. Руды, в которых присутствуют два этих признака, относятся к рудам двойной упорности. «Невидимым» золотом называют субмикроскопическое золото, размер которого составляет 1–100 нм, оно не определяется с применением оптический или электронной микроскопии [10]. Наличие в рудах «невидимых» форм золота и серебра усложняет выбор технологических схем и, соответственно, переработку данных руд, что обусловливает необходимость разработки новых и совершенствования уже существующих технологических решений.

Углеродистое вещество, содержащееся в рудах, относящихся к категории двойной упорности, загрязняет получаемые концентраты и приводит к значительным потерям ценных компонентов на стадии металлургической переработки. Актуальной задачей существующих исследований является вовлечение в переработку углеродистых продуктов, отправляемых на большинстве фабрик на хвостохранилище, с целью снижения потерь ценных компонентов, таких как золото и серебро [11–13].

Помимо самородной формы, серебро в рудах может быть представлено дисперсными включениями в минералы-носители как в виде металлического, так и химически связанного серебра. Под химически связанным серебром подразумеваются различные сульфиды серебра, например, Ag2S. Наличие низкоразмерных форм серебра, ассоциированных с сульфидными минералами, так же как и в случае с золотом, приводит к возникновению трудностей, связанных с их извлечением на стадии цианирования [14]. Для решения данной проблемы требуется разрушение матрицы минералов-носителей с целью осуществления контакта реагентов с благородным металлом для перевода его в жидкую фазу.

На данный момент существует большое количество исследований, направленных на поиск технологических решений для переработки упорного сырья [15–17]. Для руд двойной упорности необходимо применение предварительной обработки, направленной на снижение упорности золотосодержащих руд. Чаще всего в качестве предварительной обработки применяют обжиг, хлорирование, окисление под давлением, биовыщелачивание, технологию Альбион. Однако, помимо традиционных методов, широкое распространение получили исследования возможности применения энергетических методов воздействия [18, 19]. Сверхвысокочастотная (СВЧ) обработка является одним из перспективных методов, к преимуществам которого относятся быстрый и селективный нагрев [20–22]. Селективность нагрева минералов обусловлена различием в скорости их нагрева, которая, в свою очередь, связана с удельной теплоемкостью, удельной теплопроводностью и относительной диэлектрической проницаемостью. Существующие исследования с применением СВЧ обработки направлены на повышение эффективности дезинтеграции минерального сырья [23–25], изучение возможности применения микроволн для сортировки руд [26], снижение содержания вредных примесей в рудах [27], изучение влияния на поверхностные свойства и флотируемость минералов [28], вовлечение в переработку цианистых [29] и сульфидных [30] хвостов. Температура плавления «невидимых» благородных металлов значительно ниже температуры плавления видимых структур, что предопределяет возможность для их укрупнения в процессе энергетических воздействий. Так, например, для Au температура плавления кластера диаметром 1,6 нм составляет 257,85 °С [33], для кластера диаметром 1,9 нм – 318,85 °С [34]. Для Ag температура плавления кластера диаметром 4 нм составляет 449,85 °С, для кластера диаметром 5 нм – 509,85 °С [35]. Углеродистые продукты флотации, как правило, содержат незначительное количество рудных минералов, что требует достаточно длительного времени для СВЧ обработки с целью укрупнения частиц, в связи с чем добавление магнетита в процессе обработки позволяет создать центры локального нагрева. В табл. 1 систематизированы данные зависимости достигнутой максимальной температуры нагрева от времени обработки для сульфидных минералов-концентраторов золота и продуктов их деструкции после обжига.

Анализ существующих исследований подтверждает факт того, что магнетит более активен по отношению к электромагнитному излучению сверхвысокой частоты и в сравнении с другими минералами достигает значительно больших температур нагрева. Низкая температура плавления нанокластеров серебра подтверждает перспективность исследования возможности их укрупнения, поскольку она ниже нагрева магнетита в процессе обработки.

Таким образом, цель данной работы заключалась в установлении механизма укрупнения низкоразмерного серебра при СВЧ обработке с добавлением магнетита на модельных навесках и обосновании необходимого содержания магнетита для подтверждения возможности укрупнения серебра в процессе СВЧ обработки проб углеродистого флотационного концентрата для снижения потерь ценных компонентов с хвостами обогащения.

Таблица 1

Сводные данные с зависимостью максимальной температуры СВЧ нагрева от времени обработки

| № | Минерал | Время обработки, мин | Максимальная температура, °C | Ссылка |

| 1 | Магнетит | 2,75 | 1258 | [31] |

| 2 | Пирит | 6,75 | 1019 | [31] |

| 3 | Пирротин | 1,75 | 886 | [31] |

| 4 | Арсенопирит | 1,0 | 723 | [31] |

| 5 | Гематит | 7,0 | 182 | [31] |

Материалы и методы

1. Характеристика объектов исследования

В качестве объектов исследования выбраны углеродсодержащие материалы:

- углеродистый флотационный концентрат (полученный после проведения углеродистой флотации из упорной сульфидной золотосодержащей руды);

- модельные навески активированного угля (после адсорбции серебра).

Источником серебра в модельной навеске являлось сусальное серебро, процентное содержание Ag в котором составляет 99,9 %. Подготовка модельных навесок включала в себя: измельчение активированного угля, подготовку выщелачивающего раствора, перевод в жидкую фазу сусального серебра в течение двух суток, последующее его контактирование с активированным углем в течение трех суток. Выщелачивающий реагент представляет собой смесь йодного комплекса, аминокислот, хлорида натрия, мочевины, хлористого аммония и карбоната натрия. После контактирования благородного металла с активированным углем проводилась фильтрация и сушка кека для последующей СВЧ обработки.

Для исходной углеродистой золотосодержащей руды характерно наличие низкоразмерных включений золота и незначительного количества серебра в минералы-концентраторы, такие как пирит и арсенопирит, а также сорбционно-активного по отношению к растворенному золоту органического углеродистого вещества. Основным ценным компонентом является золото, содержание которого в исходной руде составляет 5,99 ± 0,29 г/т, в качестве попутного компонента выступает серебро, содержание которого составляет 0,29 ± 0,1 г/т.

2. Опыты флотационного обогащения

Выделение углеродистого флотационного концентрата из упорной золотосодержащей руды проводилось с использованием пневмомеханической флотационной машины Flotation Bench Test Machine фирмы Laarmann с объемом камеры равным 1,5 л. Исходная руда подвергалась измельчению до крупности 60 % класса −71 мкм, после чего проводилась углеродистая флотация с добавлением в качестве пенообразователя оксаля, расход которого составлял 85 г/т. Результаты изучения полученных продуктов флотации представлены в табл. 2.

Полученный углеродистый флотационный концентрат после сушки подвергался СВЧ обработке, хвосты углеродистой флотации при этом поступали на доизмельчение и последующую сульфидную флотацию.

Таблица 2

Результаты исследования продуктов флотации упорной золотосодержащей руды

| Наименование продукта | Выход, % | Содержание, % [*г/т] | Извлечение, % | ||||||

| Au* | Ag* | Cорг | Sобщ | Au | Ag | Cорг | Sобщ | ||

| Углеродистый флотационный концентрат | 2,42 | 2,91 | 0,12 | 27,14 | 0,95 | 1,19 | 0,94 | 40,54 | 1,36 |

| Хвосты углеродистой флотации | 97,58 | 5,99 | 0,31 | 0,99 | 1,71 | 98,81 | 99,06 | 59,46 | 98,64 |

| Исходная руда | 100,00 | 5,92 | 0,31 | 1,62 | 1,69 | 100,00 | 100,00 | 100,00 | 100,00 |

3. СВЧ обработка

СВЧ обработка углеродсодержащих материалов без и с добавлением различного содержания магнетита (3, 5, 10, 15 % по массе навески) осуществлялась с применением микроволновой печи фирмы Sineo UWave-2000, диапазон возможного установления мощности которой составляет 100–1000 Вт. Крупность добавляемого магнетита составляла –50 мкм.

4. Сканирующая электронная микроскопия

С целью подтверждения укрупнения низкоразмерного серебра в модельных навесках и углеродистом флотационном концентрате при СВЧ обработке с добавлением магнетита для создания активных центров локального нагрева изучение образцов до и после обработки осуществлялось с применением сканирующего электронного микроскопа Vega 3 LMH, совмещенного с системой рентгеновского энергодисперсионного микроанализа Oxford Instruments INCA Energy 250/X-max 20. Исследование укрупнения низкоразмерного серебра проводилось с определением размеров не менее чем 200 частиц для каждой из полученных проб. Науглероживание образцов производилось с применением напылительной установки Q150R E производства Quorum Technologies Ltd.

5. Температура микроволнового нагрева

Установление достигнутой температуры СВЧ нагрева проб осуществлялось при помощи лазерного пирометра FinePower DIN21H. Диапазон температур измерения составляет от −50 до 1100 °C с погрешностью ±2 %.

Результаты и обсуждение

1. Обработка серебросодержащих модельных навесок без добавления магнетита

С целью подтверждения возможности укрупнения низкоразмерного серебра в процессе СВЧ обработки для сравнения проведено исследование исходной модельной навески с адсорбированным серебром до обработки. На рис. 1 представлены результаты исследования пробы до проведения обработки с применением сканирующей электронной микроскопии.

В табл. 3 показаны результаты исследования элементного состава для спектра, указанного на рис. 1. На основании полученных результатов выявлено отсутствие видимого серебра, что подтверждается результатами исследования элементного состава, что позволяет подтвердить его «невидимость».

Рис. 1. Результаты исследования исходной модельной навески до СВЧ обработки с применением сканирующей электронной микроскопии

Таблица 3

Результаты исследования элементного состава для спектров, представленных на рис. 1

| Номер спектра | Содержание, вес. % | ||||

| O | Na | Mg | S | Ca | |

| Спектр 1 | 73,67 | 8,21 | 2,74 | 2,56 | 12,82 |

С целью подтверждения необходимости добавления магнетита в серебросодержащие модельные навески при СВЧ обработке для укрупнения низкоразмерного серебра проведены исследования на модельных навесках без его добавления. На рис. 2 представлены результаты исследования обработанных проб без добавления магнетита с применением сканирующей электронной микроскопии. Результаты исследования элементного состава для спектров в изучаемых пробах показаны в табл. 4.

Рис. 2. Результаты исследования модельных навесок с укрупненным серебром после СВЧ обработки без добавления магнетита с применением сканирующей электронной микроскопии

Таблица 4

Результаты исследования элементного состава для спектров, представленных на рис. 2

| Номер спектра | Содержание, вес. % | |||||

| O | Na | Mg | S | Ca | Ag | |

| Спектр 1 | 49,67 | 1,50 | 1,42 | 0,38 | 45,78 | 1,25 |

| Спектр 2 | 76,10 | – | – | – | 16,16 | 7,74 |

Анализ полученных данных позволил подтвердить возможность укрупнения низкоразмерных частиц серебра при СВЧ обработке без добавления магнетита до среднего размера, равного 5–10 мкм. Несмотря на то что укрупнение достигается при обработке без добавления магнетита, достигнутая крупность в результате проведенных исследований не позволяет извлечь укрупненные агрегаты традиционными методами обогащения, что предопределяет необходимость изучения влияния добавления различного содержания магнетита в исследуемые модельные навески на укрупнение частиц низкоразмерного серебра.

2. Обработка серебросодержащих модельных навесок с добавлением магнетита

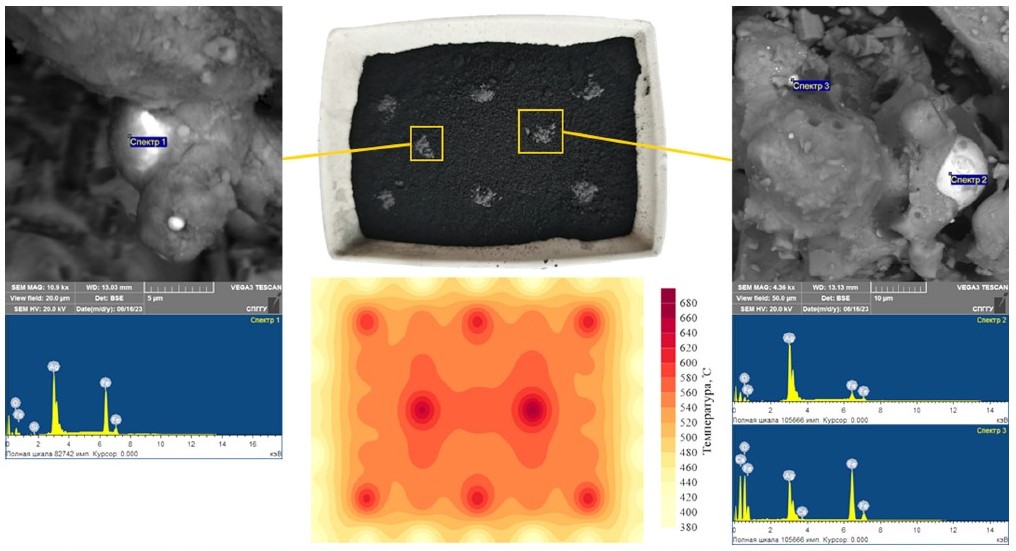

Исследования, направленные на установление необходимого содержания магнетита для достижения наибольшего укрупнения низкоразмерного серебра при СВЧ обработке, проведены на серебросодержащих модельных навесках. Значения содержаний магнетита выбраны равными 3, 5, 10 и 15 %. Для подтверждения создания активных центров локального нагрева при СВЧ обработке модельных навесок с добавлением магнетита установлены температуры нагрева по всей площади обрабатываемых проб с применением лазерного пирометра. На рис. 3 представлено температурное картирование на примере СВЧ обработки серебросодержащей модельной навески с 10 % магнетита с примерами точек отбора образцов для исследования с применением сканирующей электронной микроскопии. Температура СВЧ нагрева замерялась непосредственно после обработки. Результаты исследования элементного состава для показанных на рис. 3 спектров представлены в табл. 5.

Рис. 3. Температурное картирование на примере серебросодержащей модельной навески при СВЧ обработке с добавлением 10 % магнетита с результатами исследования проб в выделенных местах отбора с применением сканирующей электронной микроскопии (серое – магнетит; черное – модельная навеска)

Таблица 5

Результаты исследования элементного состава для спектров, представленных на рис. 3

| Номер спектра | Содержание, вес. % | ||||

| O | Si | Ca | Fe | Ag | |

| Спектр 1 | 10,17 | 0,12 | – | 42,22 | 47,48 |

| Спектр 2 | 11,69 | 0,11 | – | 11,51 | 76,69 |

| Спектр 3 | 35,06 | – | 0,24 | 41,40 | 23,30 |

Интерпретация полученных данных позволяет подтвердить возникновение активных центров локального нагрева при добавлении магнетита в модельные навески в процессе СВЧ обработки. На рис. 3 отчетливо видны температурные пики в местах добавления магнетита, которые достигают порядка 600 °С и выше. Температура нагрева самой модельной навески при этом 540–560 °С. Наличие магнетита подтверждается результатами исследования элементного состава.

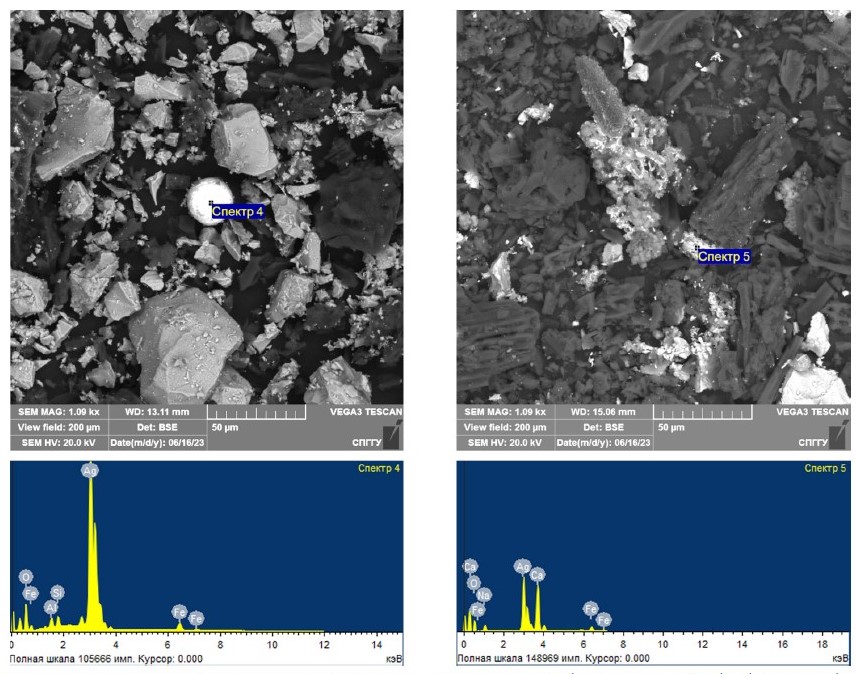

Обработанные серебросодержащие модельные навески с добавлением магнетита изучены при помощи сканирующего электронного микроскопа. На рис. 4 и 5 представлены результаты исследования данных навесок с содержанием магнетита 3, 5, 10 и 15 % соответственно. Результаты исследования элементного состава для спектров, указанных на рис. 4 и 5, показаны в табл. 6.

Рис. 4. Результаты исследования модельных навесок с укрупненным серебром после СВЧ обработки с добавлением 3 (слева) и 5 (справа) % магнетита с применением сканирующей электронной микроскопии

Рис. 5. Результаты исследования модельных навесок с укрупненным серебром после СВЧ обработки с добавлением 10 (слева) и 15 (справа) % магнетита с применением сканирующей электронной микроскопии

Таблица 6

Результаты исследования элементного состава для спектров, представленных на рис. 4 и 5

| Номер спектра | Содержание, вес. % | ||||||||

| O | Na | Mg | Al | Si | S | Ca | Fe | Ag | |

| Спектр 1 | 46,79 | 1,14 | – | – | 0,70 | – | 3,30 | 42,73 | 5,34 |

| Спектр 2 | 49,52 | 6,06 | 2,04 | – | – | 2,65 | 22,60 | 3,74 | 13,39 |

| Спектр 3 | – | 33,68 | – | – | – | 14,74 | 5,79 | 26,84 | 18,95 |

| Спектр 4 | 20,02 | – | – | 0,94 | 0,98 | – | – | 2,97 | 75,09 |

| Спектр 5 | 21,32 | 2,92 | – | – | – | – | 21,63 | 5,24 | 48,89 |

Интерпретация полученных данных позволяет подтвердить укрупнение низкоразмерного серебра при добавлении магнетита после СВЧ обработки до размеров, превышающих крупность частиц, образовавшихся в пробах без магнетита, а также увеличение содержания серебра в укрупненных агрегатах. Однако, стоит отметить, что при содержании магнетита, равном 10 %, в сравнении с укрупненным золотом, представленным ранее в работе [36], в серебросодержащих модельных навесках обнаружены частицы серебра сферической формы, средний размер которых достигает 20–40 мкм. Это объясняется тем, что температура плавления серебра значительно ниже, чем у золота.

Полученные результаты средних и максимальных размеров укрупнения благородного металла в зависимости от содержания магнетита представлены в табл. 7. Также в табл. 7 представлена степень укрупнения, полученная в результате отношения предполагаемой крупности «невидимого» серебра к среднему размеру укрупненного серебра.

Таблица 7

Результаты исследования влияния содержания магнетита на укрупнение низкоразмерного серебра в модельных навесках с и без СВЧ обработки

| Параметры | Значения | |||||

| Содержание магнетита, % | 0 (без обработки) | 0 | 3 | 5 | 10 | 15 |

| Средний размер укрупненного низкоразмерного серебра, мкм | 1–100 нм | 5–10 | 10–15 | 10–20 | 20–40 | 10–15 |

| Максимальный размер укрупненного низкоразмерного серебра, мкм | 39,0 | 43,0 | 92,3 | 123,1 | 102,0 | |

| Степень укрупнения | 75–7500 | 125–12500 | 150–15000 | 300–30000 | 125–12500 | |

| Средняя крупность магнетита, мкм | 10–15 | |||||

| Максимальная крупность магнетита, мкм | 49,0 | |||||

На основе анализа полученных данных можно сделать вывод о том, что на укрупнение низкоразмерных частиц серебра при СВЧ обработке оказывает влияние добавление магнетита, образующего активные центры локального нагрева, поскольку обработка чистых модельных навесок позволила укрупнить благородный металл до меньших размеров в сравнении с навесками с магнетитом. Полученные результаты позволяют обосновать необходимое содержание магнетита, равное 10 %, для достижения наибольшего укрупнения низкоразмерного серебра при СВЧ воздействии до крупности 20–40 мкм соответственно. Образование сферических частиц серебра может быть обосновано более низкой температурой плавления в сравнении с золотом.

3. Обработка углеродистого флотационного концентрата с добавлением обоснованного содержания магнетита

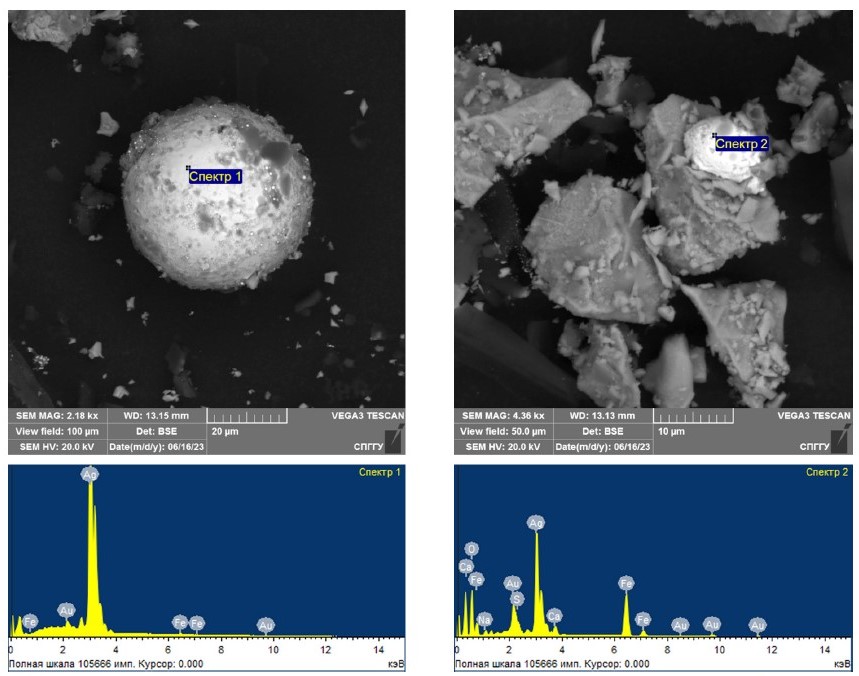

Исследование возможности укрупнения серебра с добавлением ранее обоснованного содержания магнетита при СВЧ обработке проводилось на углеродистых флотационных концентратах. В работе [37] подтверждена возможность укрупнения низкоразмерных частиц Au с применением 10 % магнетита при СВЧ обработке углеродистого концентрата. На рис. 6 представлены результаты исследования обработанного углеродистого концентрата, полученные с применением сканирующего электронного микроскопа, подтверждающие укрупнение серебра в процессе СВЧ обработки с добавлением магнетита в количестве 10 % от массы навески. Элементный состав укрупненных частиц представлен в табл. 8.

Рис. 6. Результаты исследования обработанных углеродистых концентратов с добавлением 10% магнетита с применением сканирующей электронной микроскопии

Таблица 8

Результаты исследования элементного состава для спектров, представленных на рис. 6

| Номер спектра | Содержание, вес. % | ||||||

| O | Na | S | Ca | Fe | Au | Ag | |

| Спектр 1 | – | – | – | – | 0,96 | 3,84 | 95,20 |

| Спектр 2 | 26,59 | 1,12 | 0,50 | 1,48 | 20,46 | 12,83 | 37,02 |

Интерпретация полученных результатов позволяет подтвердить укрупнение частиц серебра при СВЧ обработке углеродистого флотационного концентрата с добавлением 10 % магнетита. Размер укрупненных частиц, для которых характерна сферическая форма, после обработки составляет 20–50 мкм. Стоит отметить, что помимо серебра в укрупненных агрегатах по результатам исследования элементного состава обнаружены характерные пики для золота. Это указывает на то, что серебро укрупняется вместе с ним.

СВЧ обработка способствует повышению температуры модельной навески, основная часть которой представлена активированным углем. При его воспламенении в окислительной среде происходит:

- образование CO2;

- плавление адсорбированных низкоразмерных частиц серебра после сгорания части активированного угля и нагревания магнетита;

- укрупнение вследствие перемещения в образовавшиеся дополнительные поры.

На рис. 7 представлено схематичное изображение механизма укрупнения низкоразмерного серебра в процессе СВЧ обработки.

Рис. 7. Схематичное изображение укрупнения низкоразмерного серебра при СВЧ обработке

Укрупнение низкоразмерного серебра подтверждается результатами исследования обработанных серебросодержащих модельных навесок с применением сканирующей электронной микроскопии. На рисунках, представленных в данной работе, наблюдаются укрупненные частицы как свободные (не связанные с активированным углем и магнетитом), так и на первоначальной стадии укрупнения непосредственно на самой поверхности активированного угля.

Результаты СВЧ обработки углеродистого флотационного концентрата с добавлением 10 % магнетита также подтвердили возможность укрупнения низкоразмерного серебра. Достигнутая крупность и содержание золота и серебра в укрупненных сферических частицах дает возможность дальнейшего их извлечения и, как следствие, снижения потерь ценных компонентов с хвостами обогащения. В качестве возможного метода извлечения укрупненных частиц можно рассмотреть центробежную концентрацию [38].

Заключение

В результате проведенных исследований СВЧ обработки серебросодержащих модельных навесок обоснована необходимость добавления магнетита для укрупнения низкоразмерного серебра. На основании составленного температурного картирования подтверждено образование активных центров локального нагрева в местах добавления магнетита в процессе обработки. Получено укрупнение низкоразмерного серебра при мощности СВЧ печи 1,0 кВт и времени обработки 3 мин с 10 % магнетита до сферических частиц серебра, средний размер которых составил 20–40 мкм. Выявлено, что при аналогичной мощности СВЧ печи и времени обработки, равном 5 мин, при добавлении 10 % магнетита достигаются наибольшие размеры укрупненных частиц, содержащих золото и серебро, равные 20–50 мкм. По результатам СВЧ обработки укрупнение серебра происходит в гравитационно-извлекаемую структуру, что позволяет в дальнейшем исследовать его извлечение с применением гравитационных методов обогащения.

Список литературы

1. Федотов П. К., Сенченко А. Е., Федотов К. В., Бурдонов А. Е. Исследования обогатимости сульфидных и окисленных руд золоторудных месторождений Алданского щита. Записки Горного института. 2020;242:218–227. https://doi.org/10.31897/PMI.2020.2.218

2. Ефимов Д. А., Господариков А. П. Технико-технологические аспекты использования валков с профилем в форме треугольника Рело в дробящих агрегатах на рудоподготовительном переделе. Горный информационно-аналитический бюллетень. 2022;(10–2):117–126. https://doi.org/10.25018/0236_1493_2022_102_0_117

3. Николаева Н. В., Каллаев И. Т. Особенности процесса измельчения медно-молибденовых руд. Горный информационно-аналитический бюллетень. 2024;(1):52–66. https://doi.org/10.25018/0236_1493_2024_1_0_52

4. Lopéz R., Jordão H., Hartmann R. et al. Study of butyl-amine nanocrystal cellulose in the flotation of complex sulphide ores. Colloids and Surfaces A: Physicochemical and Engineering Aspects. 2019;579:123655. https://doi.org/10.1016/j.colsurfa.2019.123655

5. Chanturia V. A., Matveeva T. N., Ivanova T. A., Getman V. V. Mechanism of interaction of cloud point polymers with platinum and gold in flotation of finely disseminated precious metal ores. Mineral Processing and Extractive Metallurgy Review. 2016;37(3):187–195. https://doi.org/10.1080/08827508.2016.1168416

6. Matveeva T. N., Gromova N. K., Ivanova T. A., Chanturia V. A. Physicochemical effect of modified diethyldithiocarbamate on the surface of auriferous sulfide minerals in noble metal ore flotation. Journal of Mining Science. 2013;49(5):803–810. https://doi.org/10.1134/S1062739149050158

7. Owusu C., Agorhom E. A., Fosu S., Budu-Arthur E. Adsorption studies of sulphidic refractory gold ore. Powder Technology. 2020;375:310–316. https://doi.org/10.1016/j.powtec.2020.07.063

8. Яковлева Т. А., Ромашев А. О., Машевский Г. Н. Оптимизация дозирования флотационных реагентов при флотации руд цветных металлов с применением цифровых технологий. Горный информационно-аналитический бюллетень. 2022;(6–2):175–188. https://doi.org/10.25018/0236_1493_2022_62_0_175

9. Александрова Т. Н., Прохорова E. О. Модификация свойств породообразующих минералов при флотации. Горный информационно-аналитический бюллетень. 2023;(12):123–138. https://doi.org/10.25018/0236_1493_2023_12_0_123

10. Захаров Б. А., Меретуков М. А. Золото: упорные руды. М.: ИД «Руда и Металлы»; 2013. 452 с.

11. Шумилова Л. В., Костикова О. С. Сульфидизация серебро-полиметаллических руд месторождения «Гольцовое» для снижения потерь серебра с хвостами обогащения. Записки Горного института. 2018;230:160–166. https://doi.org/10.25515/PMI.2018.2.160

12. Рассказова А. В., Секисов А. Г., Бурдонов А. Е. Активационное выщелачивание упорных первичных руд Малмыжского месторождения. Горный информационно-аналитический бюллетень. 2023;(1):130–141. https://doi.org/10.25018/0236_1493_2023_1_0_130

13. Лаврик А. В., Конарева Т. Г., Рассказова А. В. Результаты извлечения золота с субмикронными инкапсулированными формами нахождения из упорной руды месторождения Делькен. Горный информационно-аналитический бюллетень. 2021;(12–1):121–128. https://doi.org/10.25018/0236_1493_2021_121_0_121

14. Лодейщиков В. В. Технология извлечения золота и серебра из упорных руд: в 2 т. Т. 1. Иркутск: ОАО «Иргиредмет»; 1999. 452 с.

15. Григорьева В. А., Бодуэн А. Я. Перспективы переработки упорного золотосульфидного сырья. Известия вузов. Цветная металлугргия. 2023;(6):22–34. https://doi.org/10.17073/0021-3438-2023-6-22-34

16. Петров Г. В., Гордеев Д. В., Бекирова В. Р. Сравнение способов повышения извлечения золота из золотосодержащих концентратов двойной упорности в технологии автоклавного окисления. iPolytech Journal. 2023;27(4):809–820. https://doi.org/10.21285/1814-3520-2023-4-809-820

17. Иваник С. А., Илюхин Д. А. Флотационное выделение элементарной серы из золотосодержащих кеков. Записки Горного института. 2020;242:202–208. https://doi.org/10.31897/PMI.2020.2.202

18. Amankwah R. K., Pickles C. A. Microwave roasting of a carbonaceous sulphidic gold concentrate. Minerals Engineering. 2009;22(13):1095–1101. https://doi.org/10.1016/j.mineng.2009.02.012

19. Chanturiya V. A., Bunin I. Z. Advances in Pulsed Power Mineral Processing Technologies. Minerals. 2022;12(9):1177. https://doi.org/10.3390/min12091177

20. Wei W., Shao Z., Zhang Y. et al. Fundamentals and applications of microwave energy in rock and concrete processing – a review. Applied Thermal Engineering. 2019;157:113751. https://doi.org/10.1016/j.applthermaleng.2019.113751

21. Haque K. E. Microwave energy for mineral treatment processes – a brief review. International Journal of Mineral Processing. 1999;57(1):1–24. https://doi.org/10.1016/s0301-7516(99)00009-5

22. Amini A., Latifi M., Chaouki J. Electrification of Materials Processing via Microwave Irradiation: A Review of Mechanism and Applications. Applied Thermal Engineering. 2021;193:117003. https://doi.org/10.1016/j.applthermaleng.2021.117003

23. Pressacco M., Kangas J. J. J., Saksala T. Numerical modelling of microwave irradiated rock fracture. Minerals Engineering. 2023;203:108318. https://doi.org/10.1016/j.mineng.2023.108318

24. Shadi A., Ahmadihosseini A., Rabiei M. et al. Numerical and experimental analysis of fully coupled electromagnetic and thermal phenomena in microwave heating of rocks. Minerals Engineering. 2022;178:107406. https://doi.org/10.1016/j.mineng.2022.107406

25. Qin L., Chen G., Xu G. et al. Microscopic liberation mechanisms of oolitic iron ore under microwave irradiation and optimization of irradiation parameters. Minerals Engineering. 2022;178:107402. https://doi.org/10.1016/j.mineng.2022.107402

26. Duan B., Bobicki E. R., Hum S. V. Application of microwave imaging in sensor-based ore sorting. Minerals Engineering. 2023;202:108303. https://doi.org/10.1016/j.mineng.2023.108303

27. Siva L. M. da, Nascimento M., Oliveira E. M. de et al. Evaluation of the diffusional coefficient in the acid baking process using microwave energy to reduce phosphorus content in iron ore particles. Minerals Engineering. 2020;157:106541. https://doi.org/10.1016/j.mineng.2020.106541

28. Silva G. R. da, Espiritu E. R. L., Mohammadi-Jam S., Waters K. E. Surface characterization of microwave-treated chalcopyrite. Colloids and Surfaces A: Physicochemical and Engineering Aspects. 2018;555:407–417. https://doi.org/10.1016/j.colsurfa.2018.06.078

29. Li H., Long H., Zhang L. et al. Effectiveness of microwave-assisted thermal treatment in the extraction of gold in cyanide tailings. Journal of Hazardous Materials. 2020;384:121456. https://doi.org/10.1016/j.jhazmat.2019.121456

30. Kamariah N., Kalebic D., Xanthopoulos P. et al. Conventional versus microwave-assisted roasting of sulfidic tailings: mineralogical transformation and metal leaching behavior. Minerals Engineering. 2022;183:107587. https://doi.org/10.1016/j.mineng.2022.107587

31. Walkiewicz J. W., Kazonich G., McGill S. L. Microwave heating characteristics of selected minerals and compounds. Minerals & metallurgical processing. 1988;5:39–42. https://doi.org/10.1007/BF03449501

32. Farahat M., Elmahdy A. M., Hirajima T. Influence of microwave radiation on the magnetic properties of molybdenite and arsenopyrite. Powder Technology. 2017;315:276–281. https://doi.org/10.1016/j.powtec.2017.04.023

33. Головенько Ж. В., Гафнер С. Л., Гафнер Ю. Я. Компьютерный анализ структурных свойств нанокластеров золота. Фундаментальные проблемы современного материаловедения. 2010;7(2):11–16.

34. Головенько Ж. В., Гафнер С. Л., Гафнер Ю. Я. Исследование структурных состояний нанокластеров золота методом молекулярной динамики. Фундаментальные проблемы радиоэлектронного приборостроения. 2008;8(2):83–86.

35. Самсонов В. М., Сдобняков Н. Ю., Мясниченко В. С. и др. Сравнительный анализ размерной зависимости температур плавления и кристаллизации наночастиц серебра: молекулярная динамика и метод Монте-Карло. Поверхность. Рентгеновские, синхротронные и нейтронные исследования. 2018;(12):65–69. https://doi.org/10.1134/S0207352818120168 (Перев. вер.: Samsonov V. M., Sdobnyakov N. Y., Myasnichenko V. S. et al. A comparative analysis of the size dependence of the melting and crystallization temperatures in silver nanoparticles via the molecular dynamics and Monte-Carlo methods. Journal of Surface Investigation: X-Ray, Synchrotron and Neutron Techniques. 2018;12(6):1206-1209. https://doi.org/10.1134/S1027451018050671)

36. Aleksandrova T. N., Nikolaeva N. V., Afanasova A. V. et al. Extraction of low-dimensional structures of noble and rare metals from carbonaceous ores using low-temperature and energy impacts at succeeding stages of raw material transformation. Minerals. 2023;13(1):84. https://doi.org/10.3390/min13010084

37. Афанасова А. В., Абурова В. А. Укрупнение низкоразмерных благородных металлов из углеродистых материалов с применением микроволновой обработки. Горный информационно-аналитический бюллетень. 2024;(1):20–35. https://doi.org/10.25018/0236_1493_2024_1_0_20

38. Амдур А. М., Федоров С. А., Матушкина А. Н. Извлечение золота из труднообогатимых руд и техногенных отходов путем их высокотемпературной обработки и последующей центробежной сепарации. Горный информационно-аналитический бюллетень. 2022;(11–1):95–106. https://doi.org/10.25018/0236_1493_2022_111_0_95

Об авторах

Т. Н. АлександроваРоссия

Татьяна Николаевна Александрова – доктор технических наук, профессор, член-корреспондент РАН

Scopus ID 57216873316, ResearcherID A-5418-2014

г. Санкт-Петербург

А. В. Афанасова

Россия

Анастасия Валерьевна Афанасова – кандидат технических наук, доцент

Scopus ID 57188630049, ResearcherID AAH-4333-2019

г. Санкт-Петербург

В. А. Абурова

Россия

Валерия Александровна Абурова – аспирант

Scopus ID 57503048800

г. Санкт-Петербург

Дополнительные файлы

Рецензия

Для цитирования:

Александрова Т.Н., Афанасова А.В., Абурова В.А. «Невидимые» благородные металлы в углеродистых породах и продуктах обогащения: возможность выявления и укрупнения. Горные науки и технологии. 2024;9(3):231-242. https://doi.org/10.17073/2500-0632-2024-03-229

For citation:

Aleksandrova Т.N., Afanasova A.V., Aburova V.A. “Invisible” noble metals in carbonaceous rocks and beneficiation products: feasibility of detection and coarsening. Mining Science and Technology (Russia). 2024;9(3):231-242. https://doi.org/10.17073/2500-0632-2024-03-229