Перейти к:

Мехатронная система для обкатки и испытаний механических передач карьерных экскаваторов

https://doi.org/10.17073/2500-0632-2024-05-262

Аннотация

Механические передачи подъемных и тяговых лебедок, а также механизмы напора карьерных экскаваторов находятся под действием наибольших знакопеременных ударных нагрузок. Поэтому к качеству изготовления механических передач предъявляются повышенные требования. Процесс управления жизненным циклом редукторов включает обкатку и испытания нового изделия на предприятии, диагностику и контроль в процессе эксплуатации. Стенды для этих целей должны обеспечивать максимальное соответствие режима испытаний условиям эксплуатации механической передачи. Разработанный стенд предназначен для обкатки (приработки сопряженных соединений) и контроля качества изготовления и сборки редукторов лебедок подъема и напора электрических карьерных экскаваторов ЭКГ-8ус, ЭКГ-10, ЭКГ-12К, ЭКГ-15М, ЭКГ-18, ЭКГ-20КМ, ЭКГ-32Р в условиях приемо-сдаточных испытаний. В стенде применены двигатели экскаваторные постоянного тока мощностью 350 кВт (приводные машины) и мощностью 560 кВт (нагружающая машина). В качестве мультипликатора использован редуктор лебедки подъема экскаватора ЭКГ-15М. Два промежуточных вала объединены промежуточной вставкой. Нагружающий двигатель соединен с одним валом. Для управления двигателями использованы типовые транзисторные преобразователи постоянного тока с широтно-импульсным регулированием, применяемые на экскаваторах с главными приводами постоянного тока. Обкатка и испытания редукторов проводятся методом взаимной нагрузки. Программное обеспечение испытательного стенда реализовано на основе информационно-диагностической системы Пульсар-7. При этом обеспечиваются следующие режимы работы: 1. Интерактивное управление компонентами стенда в ручном режиме. В этом режиме оператор может проверять функционирование компонентов стенда, выполнять их настройку. 2. Автоматическое управление процессом обкатки испытаний. Подпрограммы из имеющейся библиотеки обеспечивают формирование требуемых в соответствии с видом испытания последовательностей управляющих команд. Предусмотрены режимы обкатки без нагрузки, с постоянной нагрузкой, переменными нагрузкой и угловой скоростью, воспроизведения цикла экскавации. В процессе испытания производится автоматическое создание протокола по испытуемому изделию. 3. Формирование протоколов испытания. Оператор может просматривать и выводить на печать любые ранее сформированные протоколы. 4. Настройка программы и вспомогательные функции, в том числе справочная подсистема. На основе составленного математического описания мехатронных систем выполнено исследование процессов при обкатке редуктора напора ЭКГ-15Мс помощью Simulink.Разработанный стенд реализован в ООО Компания «Объединенная Энергия» и внедрен в ООО «ИЗ-КАРТЭКС имени П.Г. Коробкова».

Ключевые слова

Для цитирования:

Малафеев С.И., Малафеева А.А., Коняшин В.И., Новгородов А.А. Мехатронная система для обкатки и испытаний механических передач карьерных экскаваторов. Горные науки и технологии. 2025;10(1):75-83. https://doi.org/10.17073/2500-0632-2024-05-262

For citation:

Malafeev S.I., Malafeeva A.A., Konyashin V.I., Novgorodov A.A. Mechatronic system for running-in and testing of mechanical transmissions in mining shovels. Mining Science and Technology (Russia). 2025;10(1):75-83. https://doi.org/10.17073/2500-0632-2024-05-262

Мехатронная система для обкатки и испытаний механических передач карьерных экскаваторов

Введение

Механические передачи карьерных экскаваторов и другой горной техники относятся к компонентам, оказывающим значительное влияние на надежность и эффективность работы машин [1, 2]. Редукторы подъемных и тяговых лебедок, а также механизмы напора при работе экскаваторов находятся под действием наибольших знакопеременных ударных нагрузок. Это служит причиной износа элементов редукторов. Поэтому к качеству изготовления механических передач предъявляются повышенные требования [3]. Процесс управления жизненным циклом редукторов включает обкатку и испытания нового изделия на предприятии, диагностику и контроль в процессе эксплуатации [4, 5]. Перспективное внедрение технологии цифровых двойников предусматривает создание моделей передач и их верификацию при обкатке и приемо-сдаточных испытаниях [6].

Обкатка редукторов проводится для приработки деталей, выявления дефектов сборки и монтажа, регулировки сборочных единиц и агрегатов, что способствует повышению срока их эксплуатации [7, 8]. Приработка играет важную роль в установившейся работе механических компонентов. Это переходный процесс, включающий сложное взаимодействие между трением, смазкой, неровностями, пластической деформацией и износом [9, 10]. Процесс приработки включает в себя изменение важнейших трибологических параметров, таких как шероховатость поверхности, рисунок поверхности, коэффициент трения и скорость износа, до тех пор пока не будет преобладать установившийся режим [11, 12]. Достигнутое в процессе приработки состояние трибокомпонента определяет его характеристики в условиях эксплуатации [13]. Режим обкатки разрабатывается индивидуально для каждого типа редуктора. При этом обкатку производят последовательно при различных режимах: от холостого хода до номинальной нагрузки при различных скоростях и направлениях вращения [14, 15]. Продолжительность процесса обкатки и испытаний зависит от особенностей изделия.

Стендовое оборудование для обкатки и испытаний должно обеспечивать реализацию всех тестовых режимов, автоматизацию проведения экспериментов и обработки результатов, а также минимальные энергетические затраты [14, 15]. Стенды должны обеспечивать максимальное соответствие режима испытаний условиям эксплуатации механической передачи. В настоящее время для испытаний наибольшее применение нашел метод взаимной нагрузки электрических машин, валы которых соединены через редуктор и мультипликатор [16]. В этом случае используются идентичные приводные электрические двигатели и механические передачи (редуктор и мультипликатор). В условиях предприятия, выпускающего различные изделия, актуальной является задача испытаний редукторов с разными передаточными числами[1].

В настоящей работе рассматриваются выполненные в Компании «Объединенная Энергия», г. Москва, проектирование и внедрение автоматизированной системы для обкатки и испытаний редукторов подъема и напора карьерных экскаваторов.

[1] Малафеев С. И. Патент РФ № 2779712. МПК G01R31/34. Стенд для испытания электрических машин постоянного тока и механических передач. Опубл. 12.09.2022. Бюл. № 26.

Цели и задачи

Цель исследования – анализ, синтез и моделирование стендового оборудования для обкатки и испытаний механических передач главных приводов карьерных электрических экскаваторов.

Основные задачи:

- разработка функциональных схем испытательных стендов для обкатки редукторов приводов подъема и напора карьерных экскаваторов, эффективных для механических передач различных экскаваторов с разными передаточными числами;

- составление и анализ математического описания мехатронных систем стендов для обкатки редукторов одно- и двухдвигательных приводов при использовании метода взаимной нагрузки;

- исследование моделей мехатронных систем стендов с помощью MATLAB-Simulink;

- практическая реализация мехатронных систем для стенда в ООО «ИЗ-КАРТЭКС имени П. Г. Коробкова».

1. Функциональная схема системы

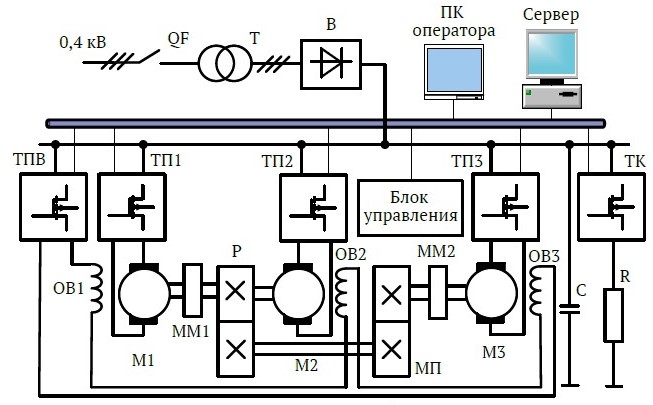

Функциональная схема мехатронной системы для обкатки редукторов двухдвигательного привода подъема показана на рис. 1. Электропитание мехатронной системы осуществляется от цеховой сети 0,4 кВ с помощью автоматического выключателя QF, силового трансформатора Т и диодного выпрямителя В. В звене постоянного тока используется конденсатор С. Испытуемый редуктор приводится во вращение с помощью двух двигателей постоянного тока М1 и М2. Тихоходный вал редуктора Р через мультипликатор МП соединен с валом нагружающего двигателя М3. Управление двигателями М1, М2 и М3 осуществляется путем регулирования напряжения на якорных обмотках с помощью транзисторных мостовых преобразователей соответственно ТП1, ТП2 и ТП3. Обмотки возбуждения двигателей соединены последовательно и подключены в выходу транзисторного преобразователя ТПВ. Транзисторный ключ ТК с балластным резистором R предназначены для аварийного сброса энергии в звене постоянного тока. Для измерения моментов на валах двигателей используются моментные муфты ММ1 и ММ2. Управление процессом испытаний осуществляется с помощью специального компьютера (ПК оператора). Программы и результаты испытаний хранятся на сервере.

Рис. 1. Функциональная схема мехатронной системы стенда обкатки редукторов подъема: SQ – автоматический выключатель; T1 – силовой трансформатор; В – выпрямитель; ТПВ, ТП1, …, ТП3 – транзисторные мостовые преобразователи постоянного тока; ТК – транзисторный ключ; С – ёмкость звена постоянного тока; R – балластный резистор; М1 – нагружающий двигатель постоянного тока; М2, М3 – приводные двигатели постоянного тока; ОВ1, …, ОВ3 – обмотки возбуждения двигателей соответственно М1, М2, М3; МП – мультипликатор; Р – испытуемый редуктор; ММ1, ММ2 – измерительные моментные муфты

В стенде применены силовое оборудование и информационная управляющая система, разработанные для карьерных экскаваторов с приводами главного движения постоянного тока и транзисторными преобразователями энергии [17].

Обкатка и испытания редукторов проводятся методом взаимной нагрузки. Силовые электропитающие входы транзисторных преобразователей ТП1, …, ТП3 соединены параллельно и подключены к звену постоянного тока. Обмотки возбуждения электрических машин подключены к выходу ТПВ, работающего в режиме стабилизации тока. Электрические машины М1 и М2 работают в режиме двигателей. Система управления двигателями двухконтурная с подчиненным контуром тока и главным контуром напряжения [17, 18]. Для стабилизации угловой скорости используется положительная обратная связь по току якорной обмотки. При этом один двигатель является ведущим, второй ведомым. Машина М3 работает в режиме генератора при стабилизации якорного тока. Точки отбора энергии от звена постоянного тока для приводов совпадают, а из сети потребляется мощность, равная потерям в электрических машинах и транзисторных преобразователях. При обкатке и испытаниях редукторов напора используется один приводной двигатель, например, М1.

Представленная на рис. 1 структура испытательного стенда позволяет проводить обкатку и испытания редукторов с различными передаточными числами с использованием одного стационарного мультипликатора.

2. Анализ мехатронной системы стенда

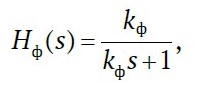

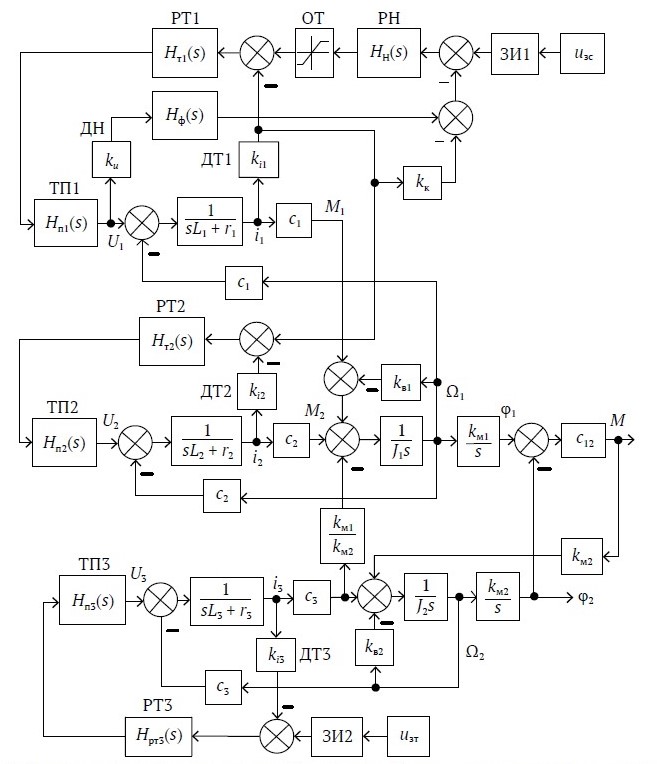

Структурная схема модели мехатронной системы стенда показана на рис. 2. На схеме обозначено: ТП1, ТП2, ТП3 – транзисторные преобразователи управления двигателями; ДТ1, ДТ2, ДТ3 – датчики тока якорных цепей двигателей постоянного тока; РТ1, РТ2, РТ3 – регуляторы тока; РН – регулятор напряжения; ОТ – блок ограничения тока; ЗИ1, ЗИ2 – задатчики интенсивности; Hп1(s), Hп2(s), Hп3(s) – передаточные функции транзисторных преобразователей управления машинами постоянного тока соответственно М1, М2, М3; Hт1(s), Hт2(s), Hт3(s) – передаточные функции регуляторов тока; Hн(s) – передаточная функция регулятора напряжения в системе регулирования угловой скорости; kк – коэффициент передачи корректирующей положительной связи по току; Hф(s) – передаточная функция фильтра в контуре регулирования напряжения; r1, r2, r3 – активные сопротивления якорных обмоток двигателей постоянного тока; L1, L2, L3 – индуктивности якорных обмоток двигателей постоянного тока; c1, c2, c3 – конструктивные постоянные двигателей постоянного тока; ki1, ki2, ki3 – коэффициенты датчиков тока соответственно ДТ1, ДТ2 и ДТ3; ku – коэффициент передачи датчика напряжения; J1 – приведенный к валу приводного двигателя момент инерции вращающихся масс; J2 – приведенный к валу нагружающей машины момент инерции; kм1 и kм2 – коэффициенты передачи соответственно редуктора и мультипликатора; c12 – жесткость механической связи; kв1, kв2 – коэффициенты вязкого трения, моделирующие потери в механических передачах; U1, U2, U3 – напряжения на якорных обмотках электрических машин; i1, i2, i3 – токи якорных обмоток электрических машин; Ω1 и Ω2 – угловые скорости соответственно приводных двигателей и нагружающей машины; φ1 и φ2 – углы поворотов выходного вала редуктора и входного вала мультипликатора; M1 и M2 – электромагнитные моменты первого и второго приводных двигателей; M – крутящий момент на выходном валу редуктора; uзс – напряжение задания угловой скорости приводных двигателей; uзт – напряжение задания момента нагрузки (тока якорной обмотки нагружающей машины). Для транзисторных преобразователей Hп1(s) = kп1, Hп2(s) = kп2, Hп3(s) = kп3, где kп1, kп2, kп3 – коэффициенты передачи. В системе управления используется пропорциональный регулятор напряжения с коэффициентом передачи kн, т.е. Hн(s) = kн, и апериодический фильтр

где kф и Tф – коэффициент передачи и постоянная времени фильтра. В качестве регуляторов тока использованы пропорционально-интегральные регуляторы.

В двухдвигательном приводе используются идентичные электрические машины. Поэтому Hп1(s) ≈ Hп2(s); Hт1(s) ≈ Hт2(s); r1 ≈ r2; L1 ≈ L2; c1 ≈ c2; kт1 ≈ kт2. В схеме испытания редукторов напора используется один приводной двигатель (рис. 3).

Рис. 2. Структурная схема мехатронной системы обкатки редуктора лебедки подъема

Рис. 3. Структурная схема мехатронной системы обкатки редуктора напора

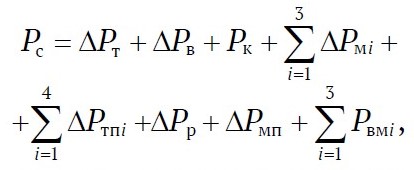

Мощность, потребляемая из сети при установившемся режиме обкатки, равна суммарной мощности потерь в силовых компонентах системы. Для схемы на рис. 2 эта мощность равна:

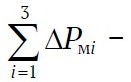

где ∆Pт – мощность потерь в трансформаторе; ∆Pв – мощность потерь в выпрямителе; Pк – мощность потерь в емкостном накопителе энергии;

суммарная мощность потерь в электрических машинах;

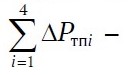

суммарная мощность потерь в транзисторных преобразователях; ∆Pр – мощность потерь в редукторе; ∆Pмп – мощность потерь в мультипликаторе;

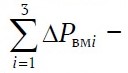

активная мощность обмоток возбуждения электрических машин.

Потери в компонентах приближенно могут быть определены по их КПД в соответствующих режимах.

3. Моделирование мехатронной системы

Исследование модели системы при обкатке редуктора напора ЭКГ-15М выполнено с помощью Simulink.Моделирование проводилось для системы с двигателями постоянного тока М1 – ДПЭ350Д-2 и М3 – ДПЭ560Д2. Передаточное число редуктора напора 92,59. Коэффициент передачи мультипликатора 31,359.

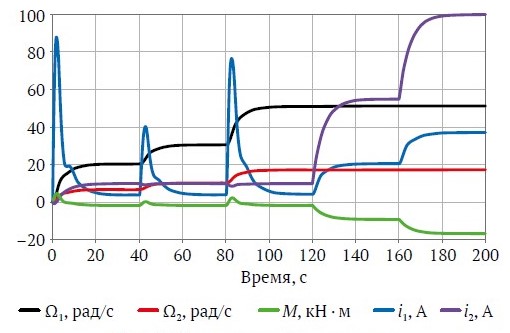

На рис. 4 и 5 приведены результаты моделирования процесса обкатки редуктора напора ЭКГ-15М (передаточное число 92,59). На рис. 4 показаны осциллограммы процессов при разных угловых скоростях и моментах нагрузки. В интервале времени от 0 до 40 с происходит разгон привода до угловой скорости 20 рад/с при моменте нагрузки на тихоходном валу 1,6 кН·м. В момент времени 40 с угловая скорость увеличивается до 30 рад/с при моменте нагрузки на выходном валу 1,6 кН·м. В момент времени 80 с угловая скорость приводного двигателя увеличивается до 50 рад/с. В момент времени 120 с происходит увеличение момента нагрузки до 9 кН·м, а в момент времени 160 с момент нагрузки возрастает до 16,5 кН·м.

Рис. 4. Осциллограммы процессов при обкатке редуктора напора при различных угловых скоростях и нагрузках

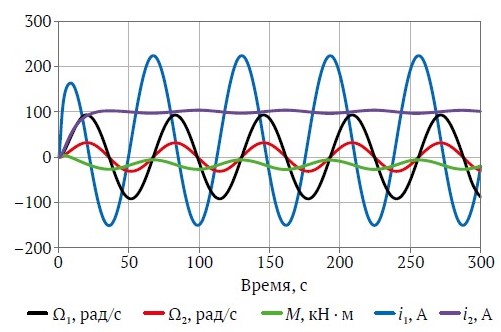

Рис. 5. Осциллограммы процессов при обкатке редуктора напора при гармоническом изменении угловой скорости приводного двигателя и постоянном моменте нагрузки

На рис. 5 показаны осциллограммы процессов в мехатронной системе при гармоническом изменении угловой скорости приводного двигателя с периодом 62,8 с. Момент, создаваемый нагружающей машиной, поддерживается постоянным. Ток якорной обмотки нагружающей машины равен 100 А. При этом впервой половине периода изменения угловой скорости момент нагрузки является тормозящим, во второй половине он совпадает по направлению с моментом приводного двигателя.

4. Практическая реализация стенда

Разработанный стенд предназначен для обкатки (приработки сопряженных соединений) и контроля качества изготовления и сборки редукторов лебедок подъема и напора электрических карьерных экскаваторов ЭКГ-8ус, ЭКГ-10, ЭКГ-12К, ЭКГ-15М, ЭКГ-18, ЭКГ-20КМ, ЭКГ-32Р в условиях приемо-сдаточных испытаний. Внешний вид стенда показан на рис. 6.

Рис. 6. Испытательный стенд в цехе предприятия

В стенде применены двигатели экскаваторные постоянного тока мощностью 350 кВт (приводные машины) и мощностью 560 кВт (нагружающая машина). В качестве мультипликатора использован редуктор лебедки подъема экскаватора ЭКГ-15М с передаточным числом 31,359. Два промежуточных вала объединены промежуточной вставкой. Нагружающий двигатель соединен с одним валом. Для управления двигателями использованы типовые транзисторные преобразователи постоянного тока с широтно-импульсным регулированием, используемые на экскаваторах с главными приводами постоянного тока [17]. Диапазон регулирования частоты вращения приводных двигателей – 0…1000 об/мин. Диапазон регулирования момента нагрузки на выходном валу нагружающего двигателя – 0…7,5 кН.

Программное обеспечение испытательного стенда реализовано на основе информационно-диагностической системы Пульсар-7 [17]. При этом обеспечиваются следующие режимы работы:

Интерактивное управление компонентами стенда в ручном режиме. В ручном режиме оператор может проверять функционирование компонентов стенда, выполнять их настройку. Программа автоматически распознает отсутствие срабатываний соответствующих автоматических выключателей и готовность силовых преобразователей и приборов контроля.

Автоматическое управление процессом обкатки испытаний. Подпрограммы из имеющейся библиотеки обеспечивают формирование требуемых в соответствии с видом испытания последовательностей управляющих команд. Предусмотрены режимы обкатки без нагрузки, с постоянной нагрузкой, переменными нагрузкой и угловой скоростью, воспроизведения цикла экскавации [18]. Выбор режима осуществляется оператором с помощью компьютера. Текущие значения основных контролируемых параметров (частоты вращения валов двигателей и редуктора, крутящий момент, токи двигателей) отображаются на экране монитора. В процессе испытания производится автоматическое создание протокола по испытуемому изделию. Запись на жесткий диск выполняется в режиме реального времени. Предусмотрена возможность согласованной работы с приборами контроля уровня вибрации, температуры опор валов редукторов, отклонения кинематических параметров зубчатого зацепления и др.

Формирование протоколов испытания. Оператор может просматривать и выводить на печать любые ранее сформированные протоколы. Протокол состоит из текстовой части (требуемые по методике испытания результаты измерений на устанавливаемых режимах изделия) и графической части (выбираемые пользователем параметры для регистрации их зависимости от времени по ходу испытания).

Настройка программы и вспомогательные функции, в том числе справочная подсистема.

Выводы и рекомендации

- Рассмотренные алгоритмы стабилизации напряжения основаны на аналитическом решении задачи определения режима в электрической системе. Обкатка и испытания механических передач экскаваторов обеспечивают повышение качества и оценку соответствия характеристик изделий требуемым значениям. Обкатка редукторов позволяет выполнить приработку деталей, выявить дефекты сборки и монтажа, провести регулировку сборочных единиц и агрегатов. Режим обкатки разрабатывается индивидуально для каждого типа редуктора. При этом обкатку производят последовательно при различных режимах: от холостого хода до номинальной нагрузки при различных скоростях и направлениях вращения.

- Разработанный комплекс оборудования обеспечивает реализацию всех тестовых режимов, автоматизацию проведения экспериментов и обработки результатов, а также минимальные энергетические затраты. Стендовое оборудование позволяет проводить на одной установке обкатку и испытания редукторов с различными передаточными числами: от 25,43 (ЭКГ-10) до 82,56 (ЭКГ-32) для редукторов лебедок подъема и от 60 (ЭКГ-10) до 90,6 (ЭКГ-20К) для редукторов напора. Диапазон регулирования частоты вращения приводных двигателей – 0…1000 об/мин. Диапазон регулирования момента нагрузки на выходном валу нагружающего двигателя – 0…7,5 кН. Напряжение питающей сети стенда – 380 В, частота 50 Гц. Питающая сеть трехфазная с заземленной нейтралью. Потребляемая мощность – 400 кВт.

- Метод взаимной нагрузки электрических машин при обкатке и испытаниях обеспечивает эффективное использование электрической энергии за счет использования рекуперированной энергии.

- В стенде применены силовое оборудование и информационная управляющая система Пульсар-7, разработанные для карьерных экскаваторов с приводами главного движения постоянного тока и транзисторными преобразователями энергии. Предусмотрена работа стенда при ручном режиме управления компонентами и автоматическое управление обкаткой и испытаниями.

- Положительный опыт эксплуатации стенда в ООО «ИЗ-КАРТЭКС имени П. Г. Коробкова» свидетельствует о его высоких технических характеристиках. Электротехническое оборудование и программное обеспечение рекомендуются для организации испытаний механических передач тяжелых горных машин различного назначения.

Список литературы

1. Quan Z., Ge L., Wei Z., Li Y. W., Quan L. A survey of powertrain for energy-efficient heavy-duty machinery technologies. In: Proceedings of the IEEE. 2021;109(3):279–308. https://doi.org/10.1109/jproc.2021.3051555

2. Хорешок А. А., Кудреватых А. В., Ащеулов А. С. и др. Увеличение ходимости редукторов мотор-колес карьерных самосвалов методом внедрения контроля фактического технического состояния. Горные науки и технологии. 2021;6(4):267–276. https://doi.org/10.17073/2500-0632-2021-4-267-276

3. Drygin M. Yu., Kuryshkin N.P. Increasing the quality of excavators’ planetary reduction gearboxes on the basis of dimensional analysis and geometrical characteristics of tooth wheels. In: Journal of Physics: Conference Series, Volume 944, XI International scientific and technical conference "Applied Mechanics and Dynamics Systems". 14–16 November 2017, Omsk, Russian Federation. https://doi.org/10.1088/1742-6596/944/1/012030

4. Mao Y., Tong J., Chin Z. Y. et al. Transmission error and vibration-based condition monitoring of gear wear with contaminated lubricant.Wear. 2023;523:2047–2060. https://doi.org/10.1016/j.wear.2023.204760

5. Gericke B. L., Sushko A. E., Gericke P. B., Efremenkov A. B. Digital technologies used in technical diagnostics, assessment of technical condition, maintenance and repair of mining machines and equipment. In: Journal of Physics: Conference Series, Volume 2052, 3rd International Scientific and Practical Conference on Mathematical Modeling, Programming and Applied Mathematics (MMPAM 2021). 6–7 September 2021, Veliky Novgorod, Russia. https://doi.org/10.1088/1742-6596/2052/1/012016

6. Альгин В. Б., Ишин Н. Н. Надежность технически сложных изделий в свете «Индустрии 4.0». Актуальные вопросы машиноведения. 2017;(6):43–54.

7. Blau P. J. On the nature of running-in. Tribology International. 2005;38(11–12):1007–1012. https://doi.org/10.1016/j.triboint.2005.07.020

8. Jamaria J., Ammarullaha M. I., Afifa I. Y. et al. Running-in Analysis of Transmission Gear. Tribologyin Industry. 2021;43(3):434–441. https://doi.org/10.24874/ti.1092.04.21.08

9. Войнов К. Н. Обобщения в трибологии. СПб.: Издательско-полиграфическая ассоциация высших учебных заведений; 2024. 250 с.

10. Kragelsky I. V., Kombalov V. S. Calculation of value of stable roughness after running-in (elastic contact). Wear. 1969;14(2):137–140.

11. Sjöberg S., Sosa M., Andersson M., Olofsson U. Analysis of efficiency of spur ground gears and the influence of running-in, Tribology International. 2016;93A:172–181. https://doi.org/10.1016/j.triboint.2015.08.045

12. Wang Q., Ma B., Liang Y. et al. Effects of operating conditions on the tribological behavior of a wet multi-disc clutch during the running-in process. Tribology International. 2023;179:108096. https://doi.org/10.1016/j.triboint.2022.108096

13. Khonsari M. M., Ghatrehsamani S.,Akbarzadeh S. On the running-in nature of metallic tribo-components: A review. Wear. 2021;474–475:203871. https://doi.org/10.1016/j.wear.2021.203871

14. Иванов В. П. Обкатка редукторов горно-шахтных машин. Горная механика и машиностроение. 2016;(2):55–59.

15. Стрельцов В. В., Попов В. Н., Карпенков В. Ф. Ресурсосберегающая ускоренная обкатка отремонтированных двигателей. М.: Колос; 1995. 175 с.

16. Жерве Г. К. Промышленные испытания электрических машин. Л.: Энергоатомиздат; 1984. 408 с.

17. Малафеев С. И., Серебренников Н. А. Повышение энергетической эффективности карьерных экскаваторов на основе модернизации электрооборудования и систем управления. Уголь. 2018;(10):30–34. http://dx.doi.org/10.18796/0041-5790-2018-10-30-34

18. Malafeev S. I., Novgorodov A. A., Konyashin V. I. Bench tests of the quarry excavators main electric drives. In: XI International Conference on Electrical Power Drive Systems (ICEPDS). Saint-Petersburg, Russia, October 04–07, 2020. https://doi.org/10.1109/icepds47235.2020.9249257

Об авторах

С. И. МалафеевРоссия

Сергей Иванович Малафеев – доктор технических наук, профессор кафедры вычислительной техники и систем управления; главный научный сотрудник

г. Владимир; г. Москва

А. А. Малафеева

Россия

Алевтина Анатольевна Малафеева – доктор технических наук, профессор кафедры информационных технологий

г. Владимир

ScopusID 26422368500

В. И. Коняшин

Россия

Владимир Игоревич Коняшин – кандидат технических наук, старший научный сотрудник инновационного отдела

г. Москва

ScopusID 56582464300

А. А. Новгородов

Россия

Андрей Александрович Новгородов – руководитель отдела проектирования мехатронных систем

г. Москва

ScopusID 57192383884

Дополнительные файлы

Рецензия

Для цитирования:

Малафеев С.И., Малафеева А.А., Коняшин В.И., Новгородов А.А. Мехатронная система для обкатки и испытаний механических передач карьерных экскаваторов. Горные науки и технологии. 2025;10(1):75-83. https://doi.org/10.17073/2500-0632-2024-05-262

For citation:

Malafeev S.I., Malafeeva A.A., Konyashin V.I., Novgorodov A.A. Mechatronic system for running-in and testing of mechanical transmissions in mining shovels. Mining Science and Technology (Russia). 2025;10(1):75-83. https://doi.org/10.17073/2500-0632-2024-05-262